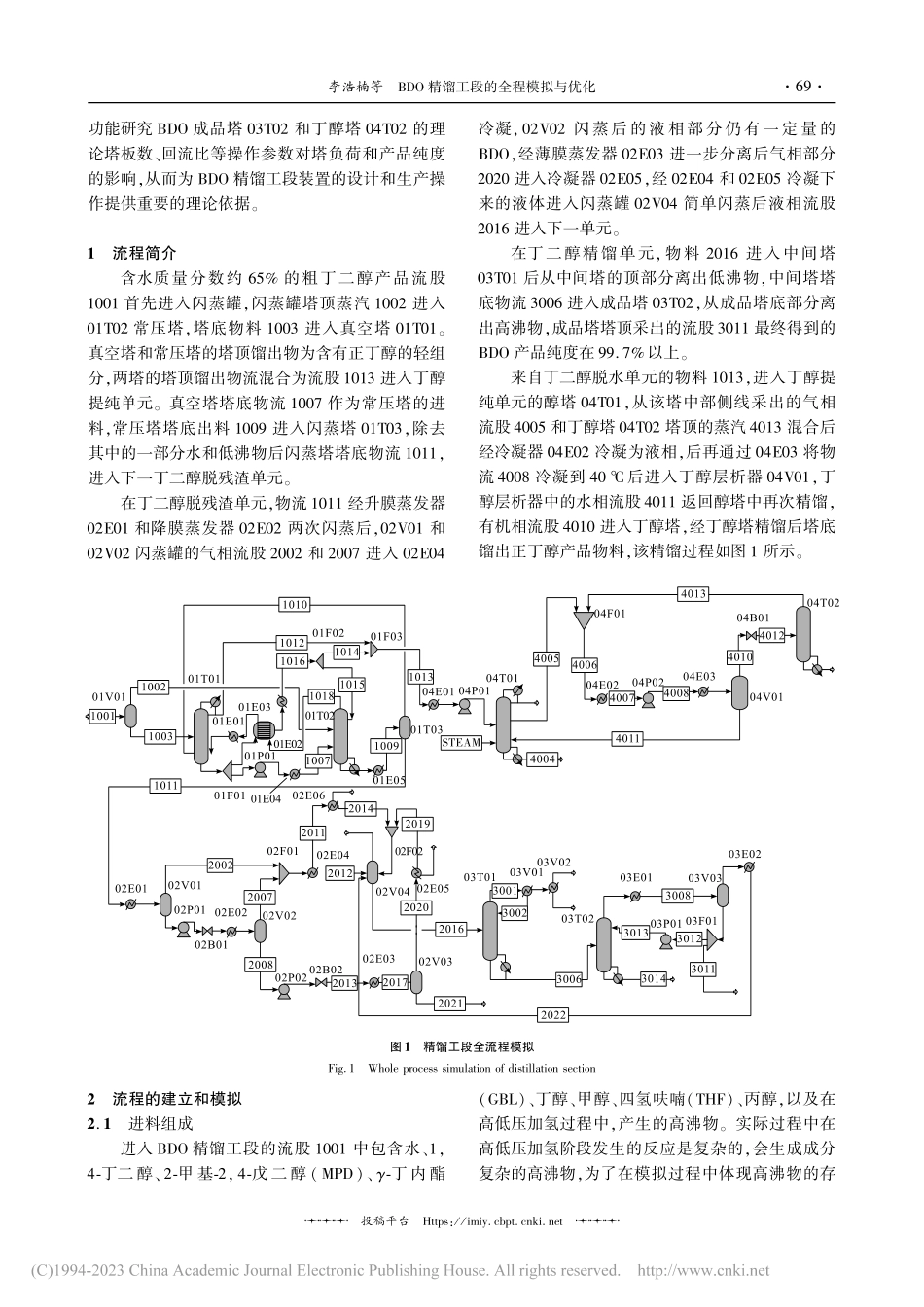

第51卷第4期2023年4月化学工程CHEMICALENGINEERING(CHINA)Vol.51No.4Apr.2023收稿日期:2022⁃07⁃02作者简介:李浩楠(1997—),男,硕士研究生,研究方向为化工过程模拟与优化,电话:18713889709,E⁃mail:18713889709@163.com;林发现(1963—),男,教授级高级工程师,通信联系人,E⁃mail:huagongshijie@126.com。过程模拟BDO精馏工段的全程模拟与优化李浩楠,林发现(新疆大学化工学院,新疆乌鲁木齐830046)摘要:利用AspenPlus软件对BDO精馏工段的全流程进行模拟,经与工艺包数据中的主要工艺流股对比之后,发现所建立模型与实际工艺流程吻合情况良好。在此基础上,对工艺流程进行优化,优化可分为改变工艺流程的优化和不改变工艺流程的优化,在优化时采用了不改变工艺流程的优化方法,运用AspenPlus中的灵敏度分析功能,对BDO精馏工段中的03T02、04T02两个精馏塔的理论塔板数、进料位置、塔底馏出质量分率等操作参数进行工艺优化,经优化之后,03T02塔理论板数由原来的21块降低到了9块,04T02塔的理论塔板数由原来的20块降低到了14块,再沸器负荷的热损耗也由218.31kW降低到161.41kW,减少了设备投资,降低了能耗。关键词:BDO;正丁醇;精馏;模拟;优化中图分类号:TQ021.8文献标识码:A文章编号:1005⁃9954(2023)04⁃0068⁃05DOI:10.3969/j.issn.1005⁃9954.2023.04.013WholeprocesssimulationandoptimizationofBDOdistillationsectionLIHao⁃nan,LINFa⁃xian(CollegeofChemicalEngineering,XinjiangUniversity,Urumqi830046,Xinjiang,China)Abstract:ThewholeprocessofBDOdistillationsectionwassimulatedbyAspenPlussoftware.Aftercomparingwiththemainprocessstreamsintheprocesspackagedata,itwasf...