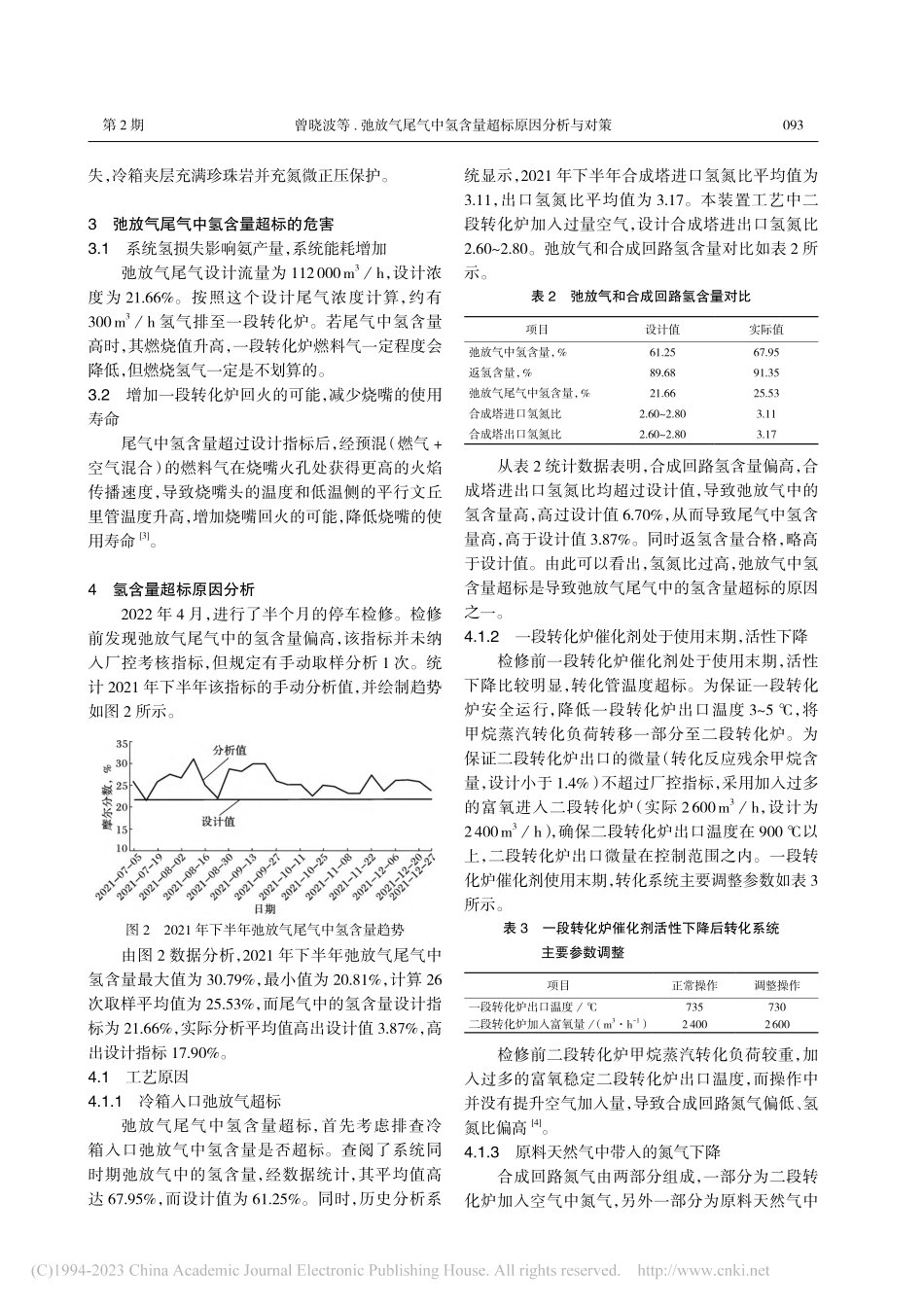

LargeScaleNitrogenousFertilizerIndustry2023年4月第46卷第2期Apr.2023Vol.46No.21概述海洋石油富岛有限公司(简称海洋富岛)化肥一期1000t/d合成氨装置,采用ICI-AMV工艺,以南海海底天然气为原料。其工艺主要特点为二段转化炉加过量空气,低合成压力(设计为10.78MPa),一段转化炉较小,转化条件温和。2016年5月,由于富天然气供气合同到期,原料天然气替代为总碳偏低、氮气含量较高的贫天然气。为控制合成回路氢氮比,二段转化炉配套加富氧空气,加富氧空气后合成回路惰性气流量有一定程度下降[1]。为维持系统较好的氨合成反应,通过弛放惰性气控制合成回路氢氮比。弛放气中的氨组分通过水洗回收,氢组分通过冷箱回收返回合成回路。回收后的弛放气尾气经预热后送至一段转化炉,作为烧嘴的补充热源。该尾气中氢含量超标将带来系统氢损增加,氨产品产量减少,系统能耗增加,同时增加一段转化炉烧嘴回火的可能,缩短烧嘴的使用寿命。2氢组分回收工艺流程从合成回路来的弛放气进入回收单元,首先经过水洗吸收其中的氨组分,然后被加到两个交替吸附/再生的分子筛干燥器,少部分的氨和大部分水分在分子筛中被清除掉(出口NH3、H2O均小于1×10-6),以防止其进入冷箱后结冰。冷箱由冷却器和分离器组成,干燥后的弛放气进入冷却器降温,冷却器为绕管式换热器,冷量由两股气体提供,分别为冷的富氢气和弛放气尾气[2]。降温后的弛放气弛放气尾气中氢含量超标原因分析与对策曾晓波,吴桂波,陈宣宇,施宏昊(海洋石油富岛有限公司,海南东方572600)摘要:介绍ICI-AMV弛放气冷箱工作原理及弛放气尾气中氢含量超标的危害,生产原料气改变对系统氢氮比的影响及冷箱液位长期无液位控制是其尾气中氢含量超标的主要原因。通过技术改造及从工艺和仪表方面控制弛放气尾气中氢含量降低到设计指标以下。关键词:弛放气深冷氢氮比冷箱液位控制回火收稿日期:2022-07-05;收到修改稿日期:2023-01-09。作者简介:曾晓波,男,1986年11月出生,大专学历,化工工艺工程师,合成氨技师,2008年毕业于四川化工职业学院应用化工专业,现在海洋石油富岛有限公司化肥一部从事生产维护工作。联系电话:13627589525;E-mail:shfuchenko@126.com。利用各组分液化温度不同在分离器进行深冷分离,10.13MPa弛放气各组分沸点如表1所示。表110.13MPa弛放气各组分沸点组分O2N2ArH2HeCH4CO2沸点/℃-183.0-193.0-186.0-253.0-269.0-161.0-78.5.0氢回收工艺流程示意如图1所示。图1氢...