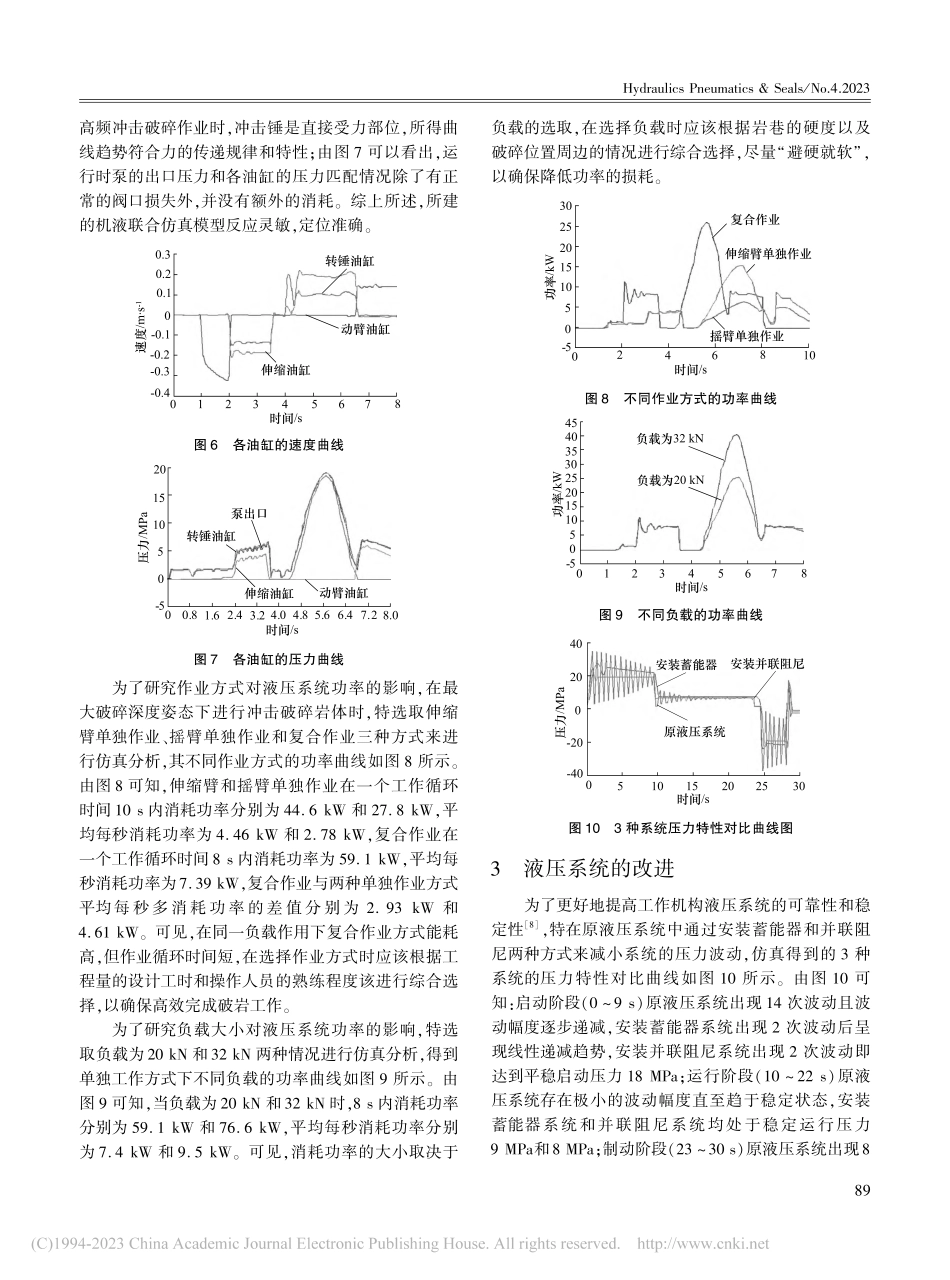

HydraulicsPneumatics&Seals/No.4.2023doi∶10.3969/j.issn.1008-0813.2023.04.021冲击破岩掘进机工作机构液压系统仿真分析刘勇1,李晓豁2HydraulicSystemSimulationAnalysisofWorkingMechanismforImpactingandBreakingRockRoadheaderLIUYong1,LIXiao⁃huo2(1.鞍山森远路桥股份有限公司,辽宁鞍山114000;2.广东文理职业学院,广东廉江524400)摘要:利用Pro/E建立工作机构的三维实体模型,使用ADAMS建立其虚拟样机仿真模型,采用AMESim建立其液压系统的仿真模型,针对最大破碎深度作业姿态搭建了机液联合仿真模型,得到了各油缸的位移、速度和压力曲线、不同作业方式和不同负载的功率曲线、改进前后液压系统的压力特性对比曲线以及不同直径阻尼口系统的启动、制动曲线。研究表明:位移、速度和压力曲线波动幅度较小且趋势相对平稳,满足作业性能需求;在作业时间允许的前提下,应尽量选择单独作业方式和“避硬就软”的作业策略来减少功率消耗;安装直径为0.8mm的并联阻尼器可以很好的降低液压系统的波动幅度;压力试验数据验证了所建仿真模型的准确性,所得结果为该工作机构机械系统和液压系统的参数匹配以及优化改进提供依据。关键词:工作机构;虚拟样机;机液联合仿真;优化中图分类号:TH137;TD421.5文献标志码:B文章编号:1008⁃0813(2023)04⁃0087⁃05收稿日期:2022-02-23作者简介:刘勇(1989-),男,辽宁鞍山人,高级工程师,本科,现从事大型机械设备液压系统设计。0引言冲击破岩掘进机[1]是一种新型的硬岩巷道掘进设备,工作机构承受的复杂多变的冲击载荷[2]会造成液压系统本身产生持续高频的冲击压力,相应的管道和元件也会出现高频振动现象,进而导致液压元件损伤、降低使用寿命和加剧系统泄漏[3]。为了更加准确的模拟实际工况,本文以工作机构液压系统为研究对象,结合虚拟样机模型[4],建立机液联合仿真模型,并根据仿真结果对液压系统进行优化以减小其系统的波动性,同时验证了机械系统和液压系统的可行性和可靠性,具有一定的工程实际指导作用。1工作机构建模1.1虚拟样机建模利用Pro/E的参数化建模特点消除干涉部位并忽略对...