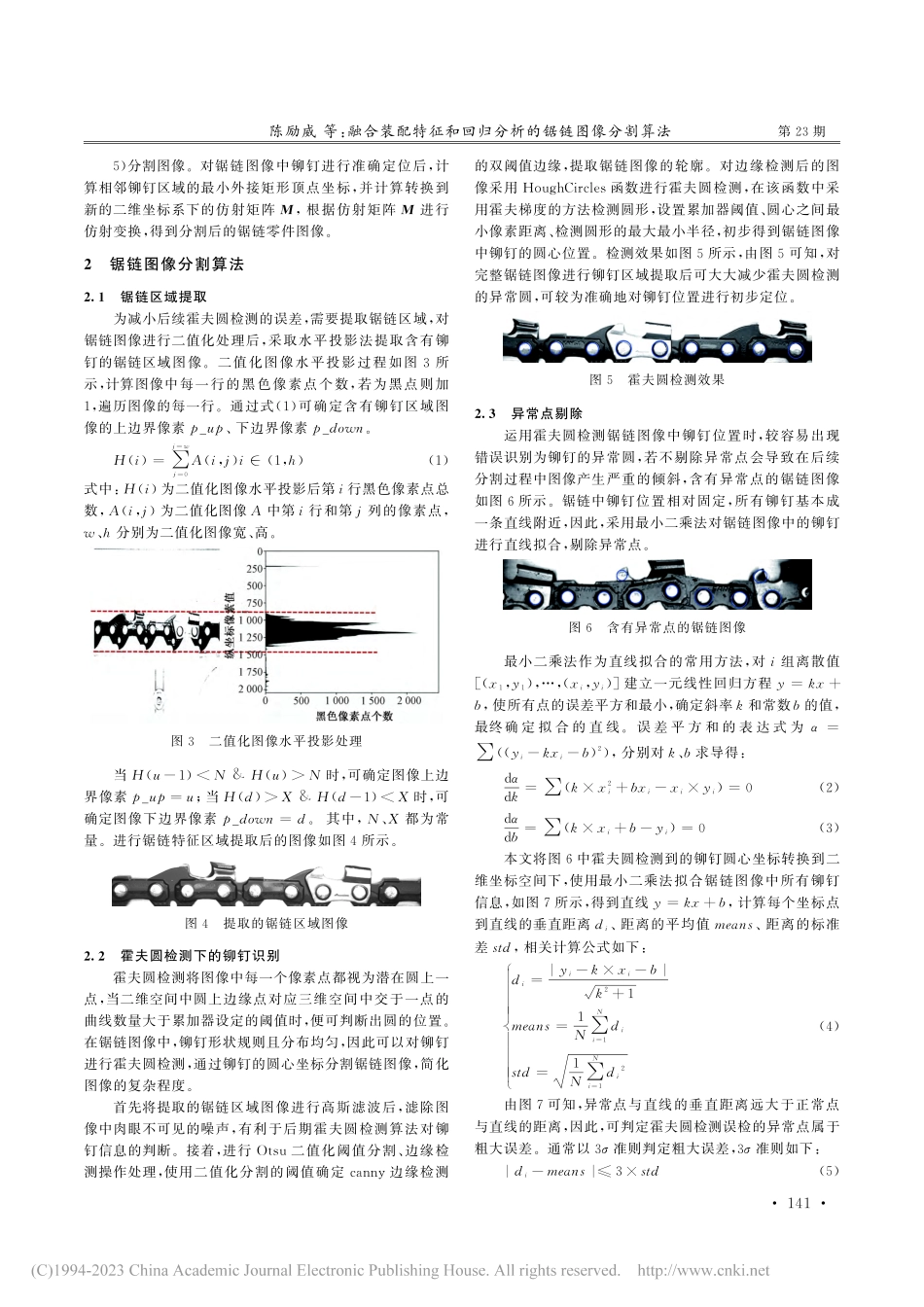

电子测量技术ELECTRONICMEASUREMENTTECHNOLOGY第45卷第23期2022年12月DOI:10.19651/j.cnki.emt.2209920融合装配特征和回归分析的锯链图像分割算法*陈励威1刘苏苏1,2袁辉2瞿畅1张福豹1赵春峰2(1.南通大学机械工程学院南通226019;2.硕与硕(江苏)智能科技有限公司南通226499)摘要:准确分割牵引运动下的开环锯链图像是锯链缺陷自动化检测的关键,为实现锯链图像中各零件的精准分割,本文提出一种融合装配特征和回归分析的锯链图像分割算法。首先通过分析锯链装配特征,使用霍夫圆检测算法初步获取锯链图像中铆钉的位置信息;然后建立基于最小二乘法的异常点剔除方法,并通过相邻铆钉的位置判断漏检铆钉,解决霍夫圆检测过程的误检与漏检问题;接着对相邻铆钉区域的像素坐标进行仿射变换,实现锯链图像中刀片、连接片、传动片部分的分割;最后搭建实验平台,通过双工位相机采集图像对算法进行验证。实验结果表明,该锯链分割算法可准确、快速分割正常和缺陷锯链图像,锯链分割准确率达94.4%,对类似产品自动化检测具有较好的借鉴意义和实用价值。关键词:锯链;图像分割;霍夫圆检测;仿射变换;最小二乘拟合中图分类号:TP391.4文献标识码:A国家标准学科分类代码:520.99SawchainimagesegmentationalgorithmfusionassemblyfeaturesandregressionanalysisChenLiwei1LiuSusu1,2YuanHui2QuChang1ZhangFubao1ZhaoChunfeng2(1.SchoolofMechanicalEngineering,NantongUniversity,Nantong226019,China;2.MasterandMaster(Jiangsu)IntelligentTechnologyCo.,Ltd.,Nantong226499,China)Abstract:Accuratesegmentationofopen-loopsawchainimagesundertractionmotionisthekeytoautomaticdetectionofsawchaindefects.Inordertoachieveaccuratesegmentationofpartsinsawchainimages,thispaperproposesasawchainimagesegmentationalgorithmthatcombinesassemblyfeaturesandregressionanalysis.Firstly,byanalyzingtheassemblyfeaturesofthesawchain,theHoughcircledetectionalgorithmisusedtoinitiallyobtainthepositioninformationoftherivetsinthesawchainimage;thentheoutliereliminationmethodbasedontheleastsquaresmethodisestablished,andthemissedrivetsarejudgedbythepositionoftheadjacentrivets,soastosolvetheproblemoffalsedetectionandmisseddetectionintheHoughcircledetectionprocess;thenperformaffinetransformationonthepixelcoordinatesoftheadjacentrivetareatoreali...