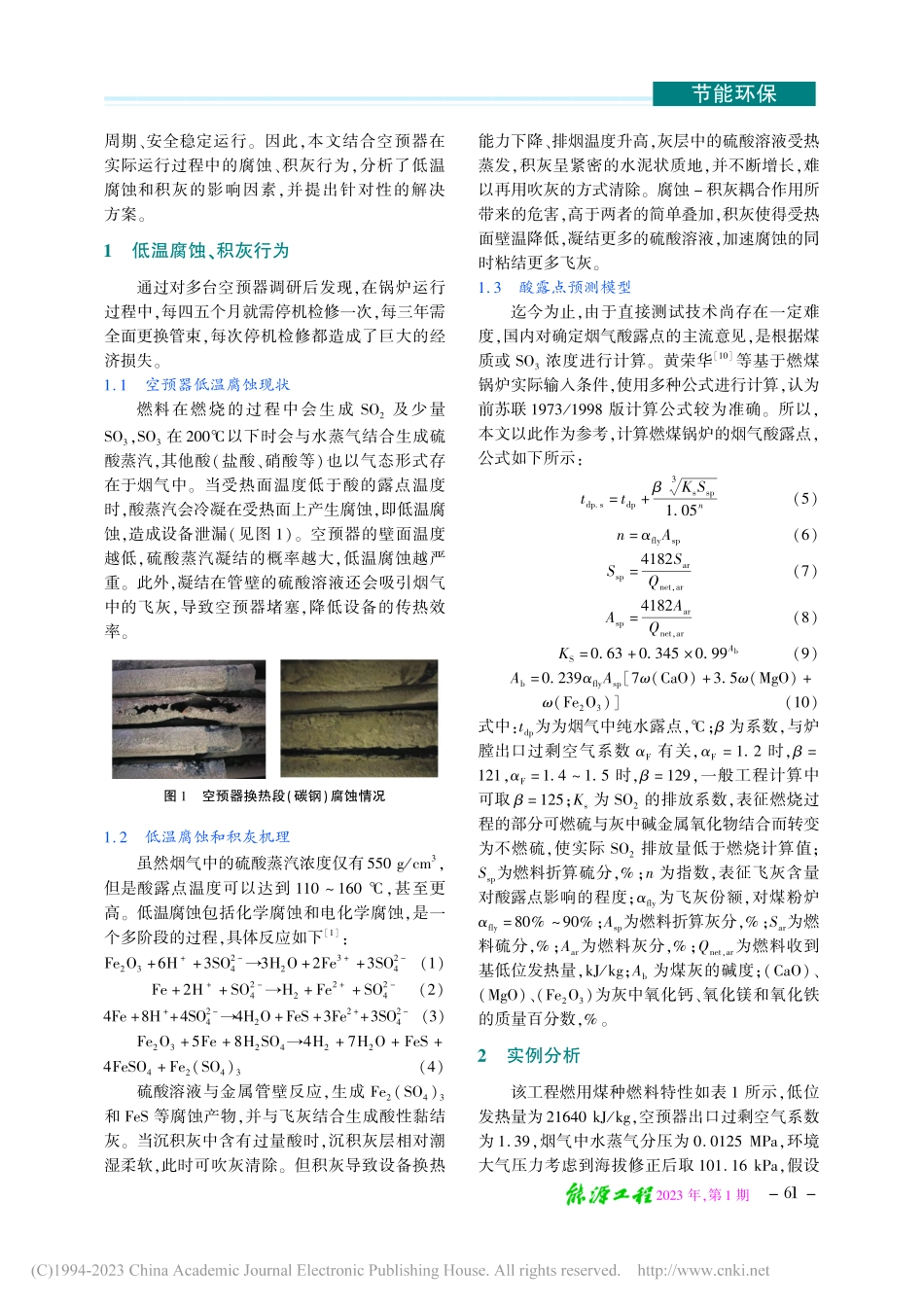

-60-收稿日期:2022-09-23作者简介:邹建(1970-),男,江苏如皋人,硕士,高级工程师,从事热能与动力工程、环保工程技术研究。燃煤锅炉系统空气预热器腐蚀行为及对策研究邹建1,李强1,江建军1,杨小兵1,褚红娟1,周美慧2,周剑秋2(1.南通醋酸纤维有限公司,江苏南通226008;2.南京工业大学能源科学与工程学院,江苏南京211816)摘要:通过研究空预器的低温腐蚀、积灰行为,提出了降低SO3浓度、采用耐腐蚀材料、优化运行方案、加强吹灰管理等预防措施,以提高空预器的运行可靠性,确保锅炉机组能够长周期、安全稳定运行。关键词:空气预热器;低温腐蚀;积灰;酸露点中图分类号:TK223.3文献标识码:A文章编号:1004-3950(2023)01-0060-06ResearchoncorrosionbehaviorandcountermeasuresofairheaterZOUJian1,LIQiang1,JIANGJian⁃jun1,YANGXiao⁃bing1,ZHUHong⁃juan1,ZHOUMei⁃hui2,ZHOUJian⁃qiu2(1.NantongCelluloseFibersLimitedCompany,Nantong226008,China;2.SchoolofEnergyScienceandEngineering,NanjingTechUniversity,Nanjing211816,China)Abstract:Airheaterhasproblemssuchasblockageandleakage,whichresultindropofheatexchangeefficiencyofairheater,riseofaverageannualcoalconsumptionandpollutantemissions,bringaboutsafetyrisksandeconomiclosses.Inthispaper,bystudyingthelow⁃temperaturecorrosionandashaccumulationbehavioroftheairheater,preventivemeas⁃uresareproposedsuchasreducingconcentrationofsulfurtrioxide,usingcorros...