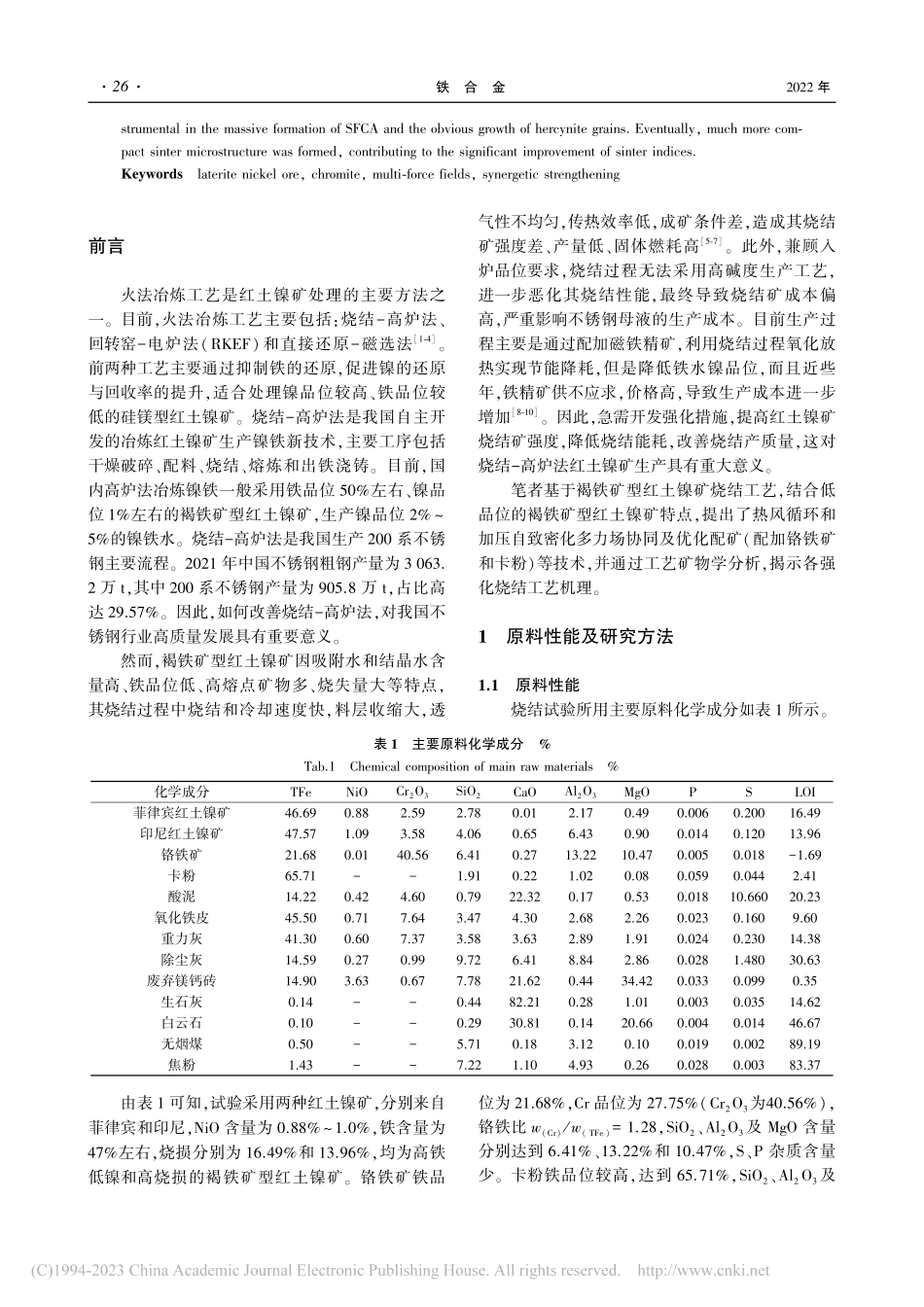

2022年第6期总第299期铁合金FERRO-ALLOYS2022No.6Tot.299DOI:10.16122/j.cnki.issn1001⁃1943.2022.06.007作者简介潘晶男,1989年6月出生,2012年毕业于北京科技大学冶金工程专业,工程师。主要从事烧结炼铁生产、技术管理工作。E⁃mail:529062354@qq.com。收稿日期2022⁃08⁃09强化褐铁矿型红土镍矿烧结技术研究潘晶1唐博1曾垚1王子宏2阮志勇2朱德庆3潘建3郭正启3薛钰霄3(1广西柳钢中金不锈钢有限公司广西玉林524448)(2广西柳州钢铁集团有限公司技术中心广西柳州545002)(3中南大学资源加工与生物工程学院湖南长沙4100830)摘要针对传统褐铁矿型红土镍矿烧结工艺能耗高、强度差等缺点,提出了热风循环和加压自致密化多力场协同及配加铬铁矿新思路,以显著改善褐铁矿型红土镍矿烧结性能。经烧结杯试验,在混合料水分21.5%,无烟煤用量6.38%,焦粉用量2.13%,返矿配比30%条件下,红土镍矿基本烧结性能最佳,烧结矿转鼓强度、烧成率、利用系数及固体燃耗分别为54.67%、64.40%、1.04t/m2·h和165.17kg/t。经铬铁矿和卡粉配比优化及多力场协同强化,烧结性能明显改善,尤其在卡粉配比为15%时,相对于基准试验,烧结矿转鼓强度和利用系数分别提高15.84%和10.58%,固体燃耗降低31.33%。烧结矿固结机理分析表明,多力场协同强化工艺可促进复合铁酸钙(SFCA)的大量生成和铁尖晶石晶粒的明显长大,烧结矿微观结构更为紧密,从而使烧结矿产质量指标显著提高。关键词红土镍矿铬铁矿多力场协同强化中图分类号TF621/TF624.3文献标识码B文章编号1001⁃1943(2022)06⁃0025⁃08STUDYONSTRENGTHENINGSINTERINGTECHNOLOGYOFLIMONITELATERITENICKELOREPANJing1,TANGBo1,ZENGYao1,WANGZihong2,RUANZhiyong2,ZHUDeqing3,PANJian3,GUOZhengqi3,XUEYuxiao3(1ZhongjinStainlessSteelCo.,Ltd.ofGuangxiLiuzhouSteelGroup,Yulin524448,Chin...