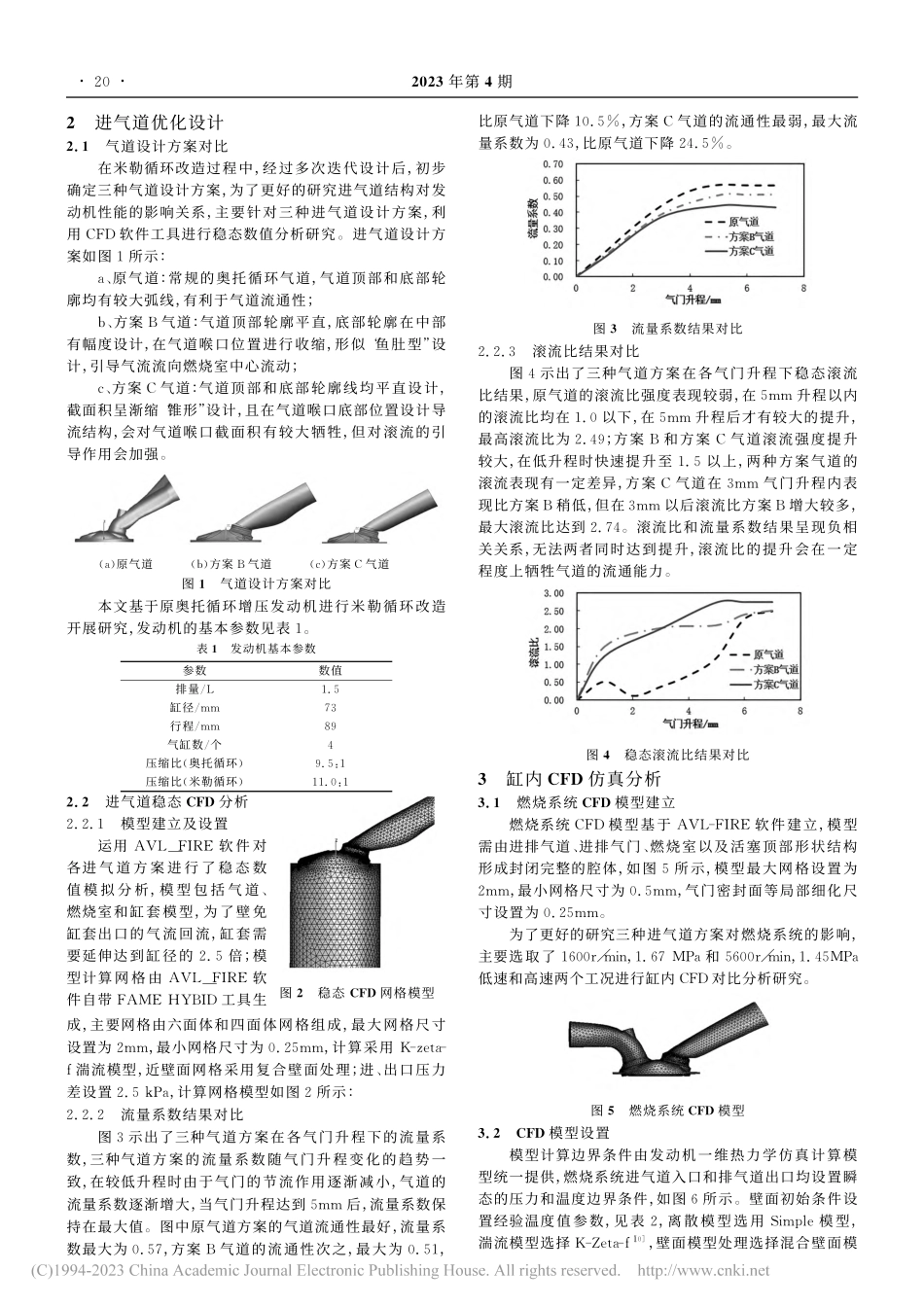

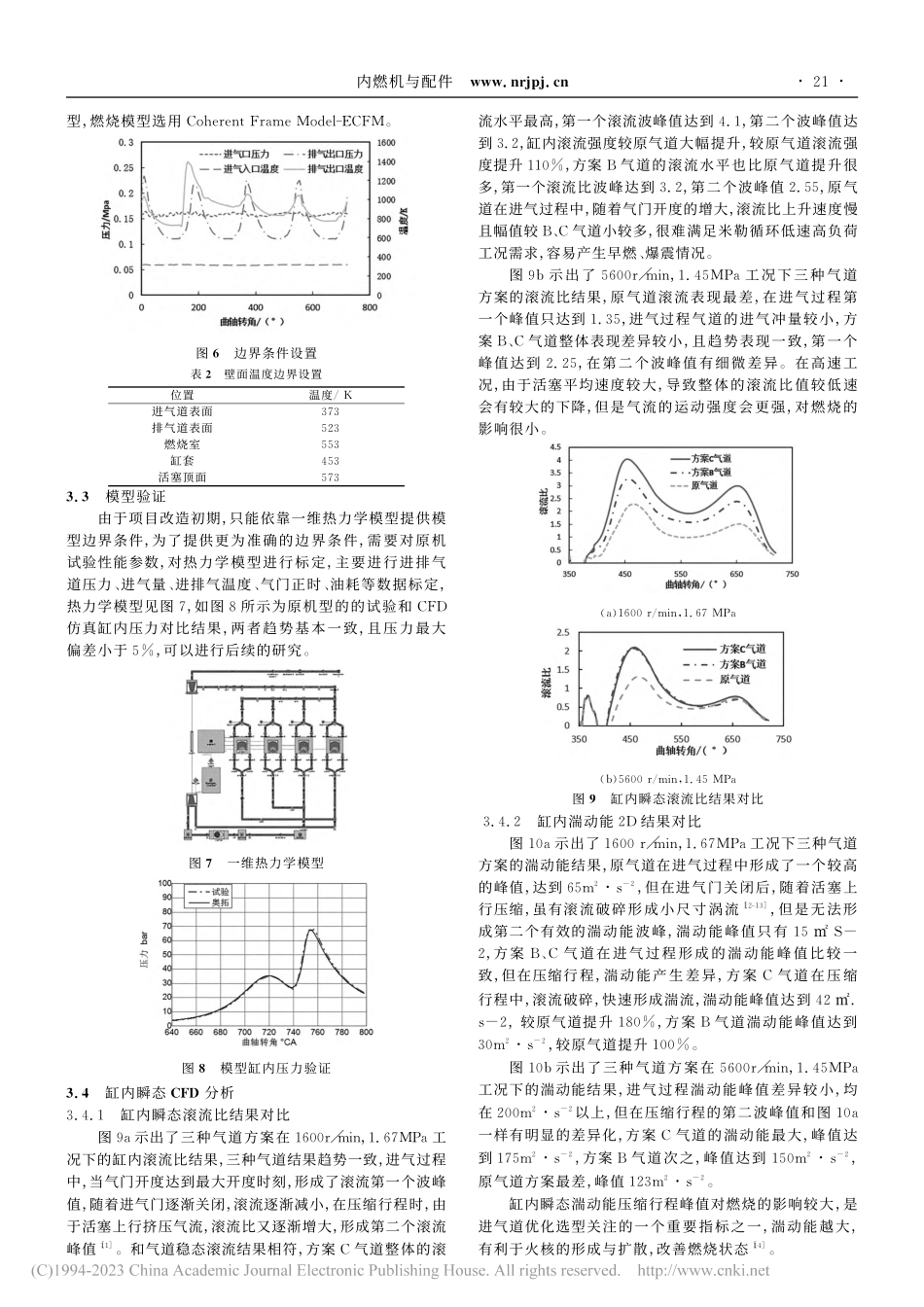

内燃机与配件www.nrjpj.cn米勒循环发动机进气道优化设计周正群,韦善景,刘伟达,李露露,李坚,李红双(上汽通用五菱汽车股份有限公司,广西柳州545007)摘要:为了满足越来越严格的油耗法规要求,对某增压发动机进行米勒循环改造,通过利用CFD手段进行了三种进气道方案设计对比分析,并进行样机试验对比,结果表明:进气道滚流比的提升,可以大大增强缸内气流湍流强度,加快缸内燃烧扩散速度,燃烧速率较奥托循环气道提升22.2%。相比奥托循环,米勒循环外特性最大扭矩下降6%,额定功率下降2%,但米勒循环对发动机外特性的油耗降幅非常可观,低速工况降幅达到4%,高速工况降幅达到14.6%。关键词:米勒循环;气道设计;流体仿真;滚流比;燃烧性能中图分类号:U464文献标识码:A文章编号:1674-957X(2023)04-0019-05IntakePortOptimizationDesignoftheMillerCycleEngineZhouZheng-qun,WeiShan-jing,LiuWei-da,LiLu-lu,LiJian,LiHong-shuang(SAIC-GM-WulingAutomobileCo.,Ltd,GuangxiLiuzhou545007)Abstract:Inordertomeettheincreasinglystringentrequirementsoffuelconsumptionregulations,Millercy-clemodificationwascarriedoutforaturbochargedengine,CFDmethodhasbeencarriedonthecomparativea-nalysisofthethreeintakeportdesigns,andPrototypemanufacturingtest,theresultsshowthatthepromotionoftheflowtumbleratioofintakeportcangreatlyenhancetheincylinderflowturbulenceintensity,speedupthediffusioncombustionincylinderby22.2%.??ComparedwithAotoCycle,themaximumtorqueofMille...