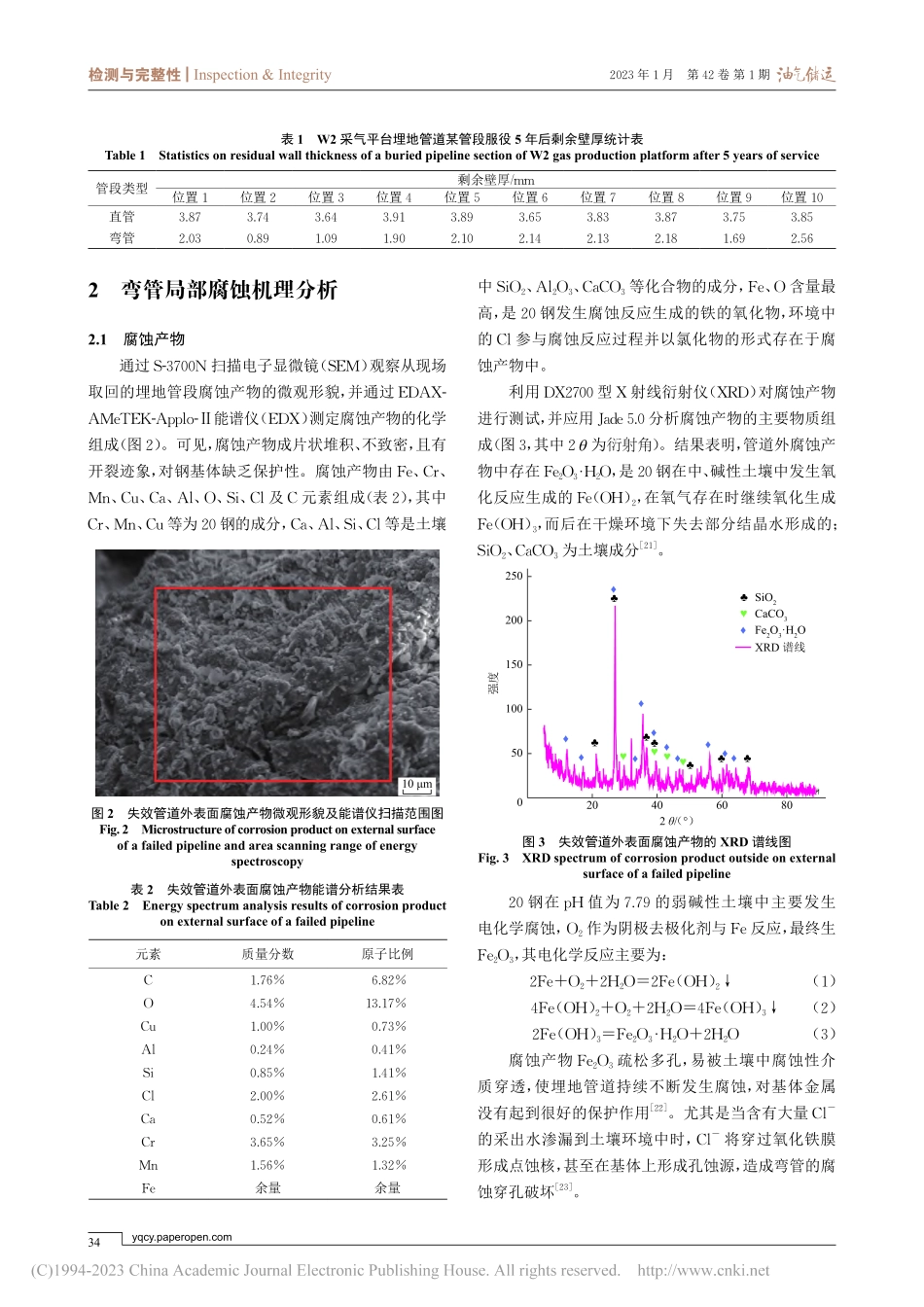

32检测与完整性|Inspection&Integrity2023年1月第42卷第1期网络出版时间:2022-10-20T09:30:28网络出版地址:http://kns.cnki.net/kcms/detail/13.1093.TE.20221019.1539.002.html煤层气采气平台埋地弯管腐蚀行为及应对措施魏长吉1蔡少辉1赵学芬2邱正阳21.中国石化临汾煤层气分公司;2.重庆科技学院石油与天然气工程学院摘要:针对延川南煤层气田采气平台埋地管道弯管因腐蚀穿孔而产生泄漏的现象,对埋地管道的输送介质、土壤环境、腐蚀产物、弯管与直管的金相组织进行分析,并采用电化学手段研究弯管和直管段的腐蚀趋势。结果表明,煤层气井口采出水溢出增加了土壤的含水量和氯离子含量,增大了管道埋设环境的腐蚀性,促使埋地管道防腐层失效。弯管段材料晶粒粗大,电化学反应活性高于直管段,致使弯管区发生严重的局部腐蚀。由此,提出煤层气地面排水管道整改与埋地管道加强防腐层修复及阴极保护相结合的综合腐蚀治理对策,相关成果可为煤层气田采气平台的安全管理提供借鉴。(图7,表4,参30)关键词:煤层气田;采气平台;埋地弯管;腐蚀控制中图分类号:TE832文献标识码:A文章编号:1000-8241(2023)01-0032-08DOI:10.6047/j.issn.1000-8241.2023.01.005CorrosionbehaviorandcountermeasuresofburiedelbowsofgasproductionplatformincoalbedmethanefieldWEIChangji1,CAIShaohui1,ZHAOXuefen2,QIUZhengyang21.SinopecLinfenCoalbedMethaneBranch;2.CollegeofPetroleumandNaturalGasEngineering,ChongqingUniversityofScienceandTechnologyAbstract:InviewoftheleakageofburiedelbowinagasproductionplatformofcoalbedmethanefieldinSouthYanchuanduetocorrosionperforation,analysiswascarriedouttothetransmissionmedium,soilenvironment,corrosionproducts,andthemetallographicstructureofelbowsandstraightsectionoftheburiedpipeline.Meanwhile,thecorrosiontrendoftheelbowsandstraightpipelinesectionwasstudiedwithelectrochemicaltechnology.Theresultsshowthattheoverflowofproducedwaterfromthecoalbedmethanewellheadleadstotheincreaseofwatercontentandchlorideioncontentinthesoil,resultingintheincreaseoftheburiedenvironmentcorrosivityofpipelineandacceleratingthefailureoftheanti-corrosioncoatingoftheburiedpipeline.Besides,thecoarsematerialgrainsofelbowsresultinthehigherelectrochemicalreactivitythanthato...