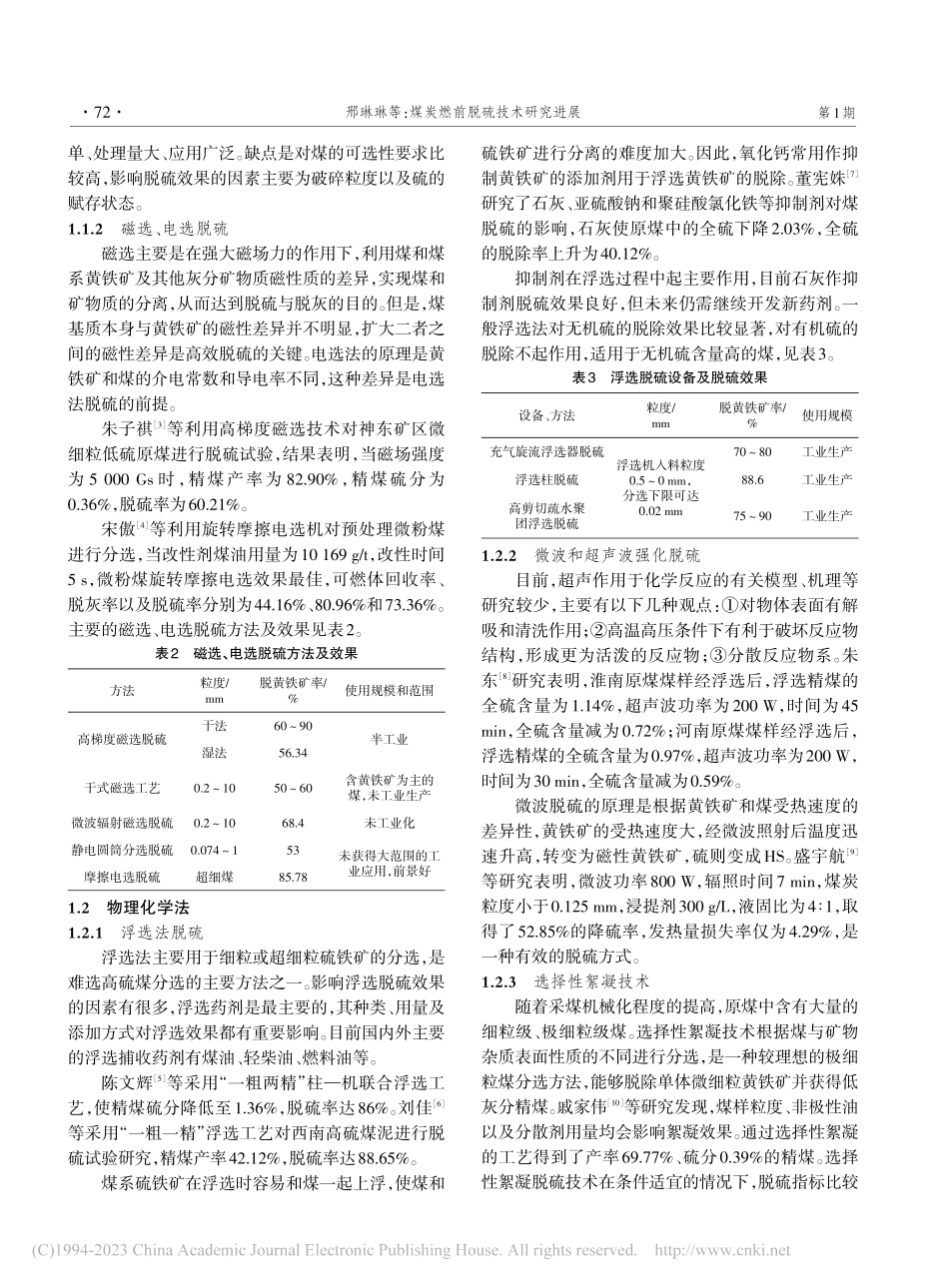

第1期煤炭燃前脱硫技术研究进展邢琳琳1,龙江2(1.西安国家民用航天产业基地环境监测中心,陕西西安710100;2.陕西新能星炭能源有限公司,陕西西安710100)摘要:煤炭是我国能源的基石,其主体地位和作用难以改变,但煤炭燃烧带来的环境问题越来越严重,煤炭燃烧前脱硫能很大程度解决煤中硫元素的污染问题。文章综述了物理法、物理化学法、化学法和生物法等煤炭燃前脱硫技术,分析了各方法的适用范围、脱除效率和使用规模等,指出了煤炭脱硫过程中,应优先考虑燃前脱硫技术,同时将燃中、燃后脱硫技术作为辅助。关键词:脱硫;物理法;物理化学法;化学法;生物法;脱硫率中图分类号:TQ534文献标识码:B文章编号:2096-7691(2023)01-071-05作者简介:邢琳琳(1988—),女,工程师,现任职于西安国家民用航天产业基地环境监测中心,主要从事环境监测、环境保护工作。Tel:13679262959,E-mail:601857037@qq.com引用格式:邢琳琳,龙江.煤炭燃前脱硫技术研究进展[J].能源科技,2023,21(1):71-75.0引言中国富煤少油,是少数几个以煤炭为主要能源的国家。2022年原煤产量为45亿t,煤中硫按其存在形态主要分为有机硫和无机硫。一般有机硫含量较低,在0.2%~0.5%,但也有高于2%的煤。煤中有机硫组成复杂,主要包含硫醇、硫醚及各种有机二硫化物,主要存在于煤的有机质分子上,分布均匀,极难脱除。煤中的无机硫主要以硫铁矿、硫酸盐等形式存在,其中以硫铁矿居多,我国的高硫煤中有2/3为黄铁矿硫。煤中硫在燃烧过程中转化成为SO2、SO3及其他硫化物,煤炭燃烧带来的环境问题越来越严重。煤炭脱硫技术可分为燃前脱硫、燃中固硫和燃后烟气净化脱硫。其中燃前脱硫处于前端,成本低,能减轻燃煤设备的腐蚀。因此,大力发展煤炭燃前脱硫技术意义重大。1燃前脱硫方法1.1物理法物理法主要脱除煤中的无机硫,主要以硫铁矿、硫酸盐硫为主,对有机硫的脱除效果较差。物理法是煤燃烧前脱硫的一种最传统、最简单、最普遍的方法,主要包括重选(如跳汰、溜槽、摇床、旋流器等)、电选、磁选等。目前中国原煤的入洗率在71%,而发达国家达到90%,存在一定的差距。1.1.1重力分选脱硫黄铁矿的相对密度为4.9~5.2g/cm3,煤的密度一般小于1.8g/cm3。重力分选脱硫是根据黄铁矿和煤的密度差异而实现脱硫目的。重力分选包括湿法和干法两种形式,目前主要的湿法重力分选脱硫设备及脱硫效果见表1。表1湿法重力分选脱硫设备及脱硫效果设备跳汰摇床水介质旋流器重介质旋流器...