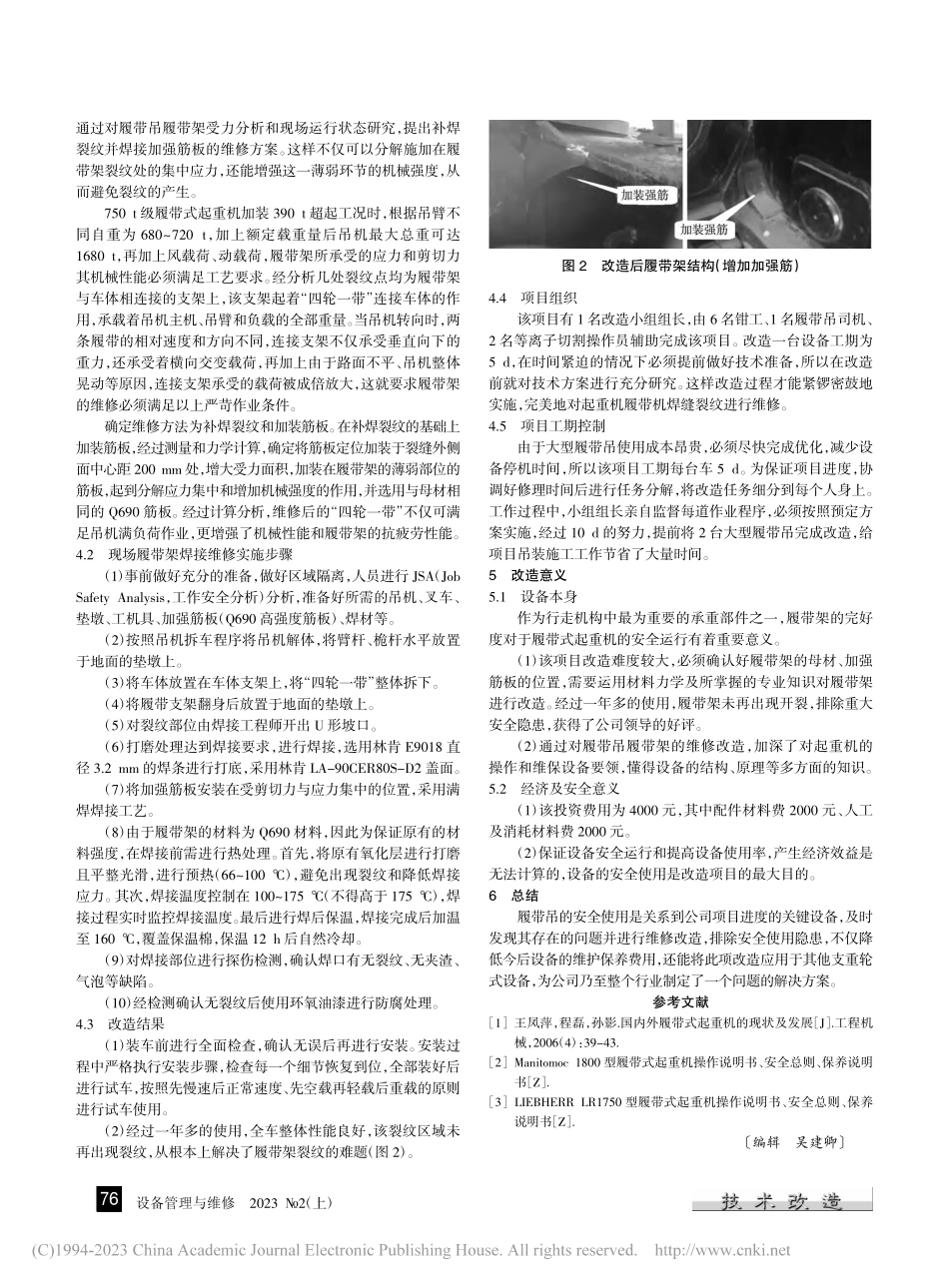

设备管理与维修2023№2(上)1履带式起重机使用现状海洋石油工程(青岛)有限公司(以下简称公司)2006年建厂,现在拥有70t到750t履带式起重机39台,其中400t及以上履带式起重机8台,先后完成数十个项目,为公司的发展立下汗马功劳。由于公司项目为大型钢结构项目,无法对地面进行硬化,大型车辆的行走造成场地高低不平。而项目建造分散于场地各处,所以具有较好灵活性的大吨位履带吊需求量大。因为工作量大,场地条件恶劣,履带吊使用时长较长,相应故障产生较多。在之前的维修保养过程中已发现支重轮磨损履带架的现象,经过增加垫片、改变支重轮磨损位置,增加支重轮与履带架之间缓冲区等,来解决履带架设计缺陷造成的磨损问题。在本次维修发现故障,为相同品牌的同吨位车型。2现场现象750t及400t履带吊在青岛场地承担着主要的吊装任务。在日常维保时对其履带架进行检查,发现焊缝区域存在裂缝现象,为保障设备使用安全,对所有大吨位履带式起重机进行停机全面检查。经过仔细的清扫检查,发现多处裂纹,部分车型多达5处,存在着严重的安全隐患(图1)。在与该型号设备制造厂家进行沟通时得知,其他用户也出现不同程度的裂纹,但尚无具体的解决方案,所以解决并消除这一重大安全隐患迫在眉睫。3问题原因及难点针对履带式起重机履带架出现明显焊缝裂纹的原因进行分析,其行走机构“四轮一带”承受着整台吊机及所吊物件的全部重量,包含承受静载荷、巨大的交变载荷及冲击载荷。经认真总结与研究发现,造成履带架开裂的相关因素和解决困难有以下5个。(1)设备自重700t,起重臂为重型臂。如果将吊机自重减轻、重型臂改为轻型臂,虽然车辆自重减轻,但是无法发挥车辆应有的吊重能力,降低吊装运输能力,影响巨大。另外,频繁更改车辆的吊装工况,会大大浪费人力及物力,影响生产安排。(2)公司场地面积大,车辆经常需要长距离爬行。车辆不能满足长距离爬行作业,设备利用率降低,成本大幅增加,对于工期异常紧张的生产带来影响,使工期延长、耽误采油生产。(3)场地地面采用碎石铺垫,履带吊已经将地面碎石压碎,调整车辆行走方向时增大了摩擦因数,导致在车辆调整方向时增大了对履带架横向拉力,使得履带架焊接处易出现裂缝。如果减小摩擦系数,经常铺石子,浪费财力、物力且很难长时间保持。(4)大型吊装时多采用多车联合作业,带载转向时臂杆晃动幅度较大,动载荷放大传递使履带架受力成倍增大。由于场地前期规划问题,场地部分位置缺少合适大型...