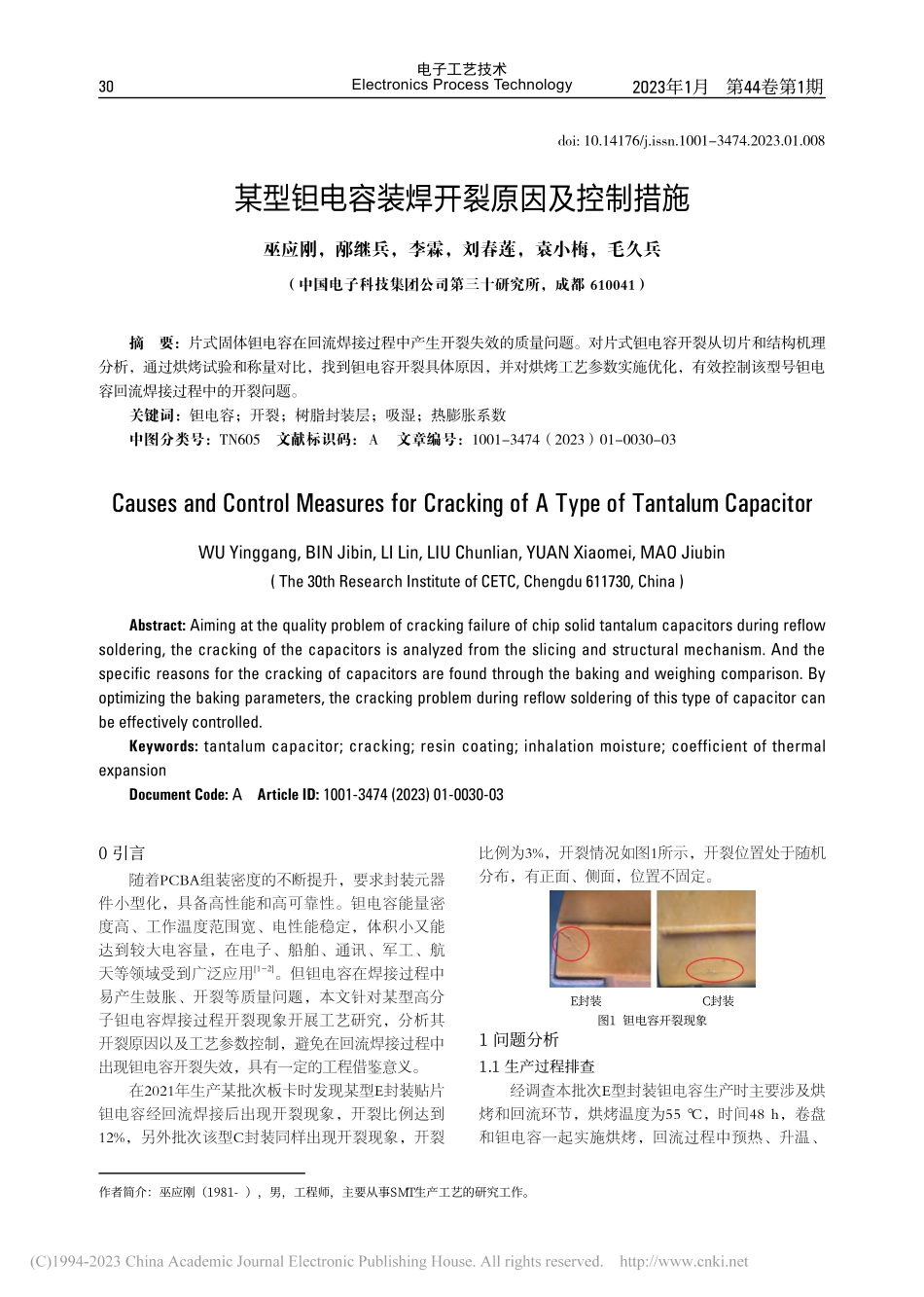

电子工艺技术ElectronicsProcessTechnology302023年1月第44卷第1期摘要:片式固体钽电容在回流焊接过程中产生开裂失效的质量问题。对片式钽电容开裂从切片和结构机理分析,通过烘烤试验和称量对比,找到钽电容开裂具体原因,并对烘烤工艺参数实施优化,有效控制该型号钽电容回流焊接过程中的开裂问题。关键词:钽电容;开裂;树脂封装层;吸湿;热膨胀系数中图分类号:TN605文献标识码:A文章编号:1001-3474(2023)01-0030-03Abstract:Aimingatthequalityproblemofcrackingfailureofchipsolidtantalumcapacitorsduringreflowsoldering,thecrackingofthecapacitorsisanalyzedfromtheslicingandstructuralmechanism.Andthespecificreasonsforthecrackingofcapacitorsarefoundthroughthebakingandweighingcomparison.Byoptimizingthebakingparameters,thecrackingproblemduringreflowsolderingofthistypeofcapacitorcanbeeffectivelycontrolled.Keywords:tantalumcapacitor;cracking;resincoating;inhalationmoisture;coefficientofthermalexpansionDocumentCode:AArticleID:1001-3474(2023)01-0030-03某型钽电容装焊开裂原因及控制措施CausesandControlMeasuresforCrackingofATypeofTantalumCapacitor巫应刚,邴继兵,李霖,刘春莲,袁小梅,毛久兵WUYinggang,BINJibin,LILin,LIUChunlian,YUANXiaomei,MAOJiubin(中国电子科技集团公司第三十研究所,成都610041)(The30thResearchInstituteofCETC,Chengdu611730,China)0引言随着PCBA组装密度的不断提升,要求封装元器件小型化,具备高性能和高可靠性。钽电容能量密度高、工作温度范围宽、电性能稳定,体积小又能达到较大电容量,在电子、船舶、通讯、军工、航天等领域受到广泛应用[1-2]。但钽电容在焊接过程中易产生鼓胀、开裂等质量问题,本文针对某型高分子钽电容焊接过程开裂现象开展工艺研究,分析其开裂原因以及工艺参数控制,避免在回流焊接过程中出现钽电容开裂失效,具有一定的工程借鉴意义。在2021年生产某批次板卡时发现某型E封装贴片钽电容经回流焊接后出现开裂现象,开裂比例达到12%,另外批次该型C封装同样出现开裂现象,开裂比例为3%,开裂情况如图1所示,开裂位置处于随机分布,有正面、侧面,位置不固定。作者简介:巫应刚(1981-),男,工程师,主要从事SMT生产工艺的研究工作。doi:10.14176/j.issn.1001-3474.2023.01.008E封装C封装图1钽电容开裂现象1问题分析1.1生产过程排查...