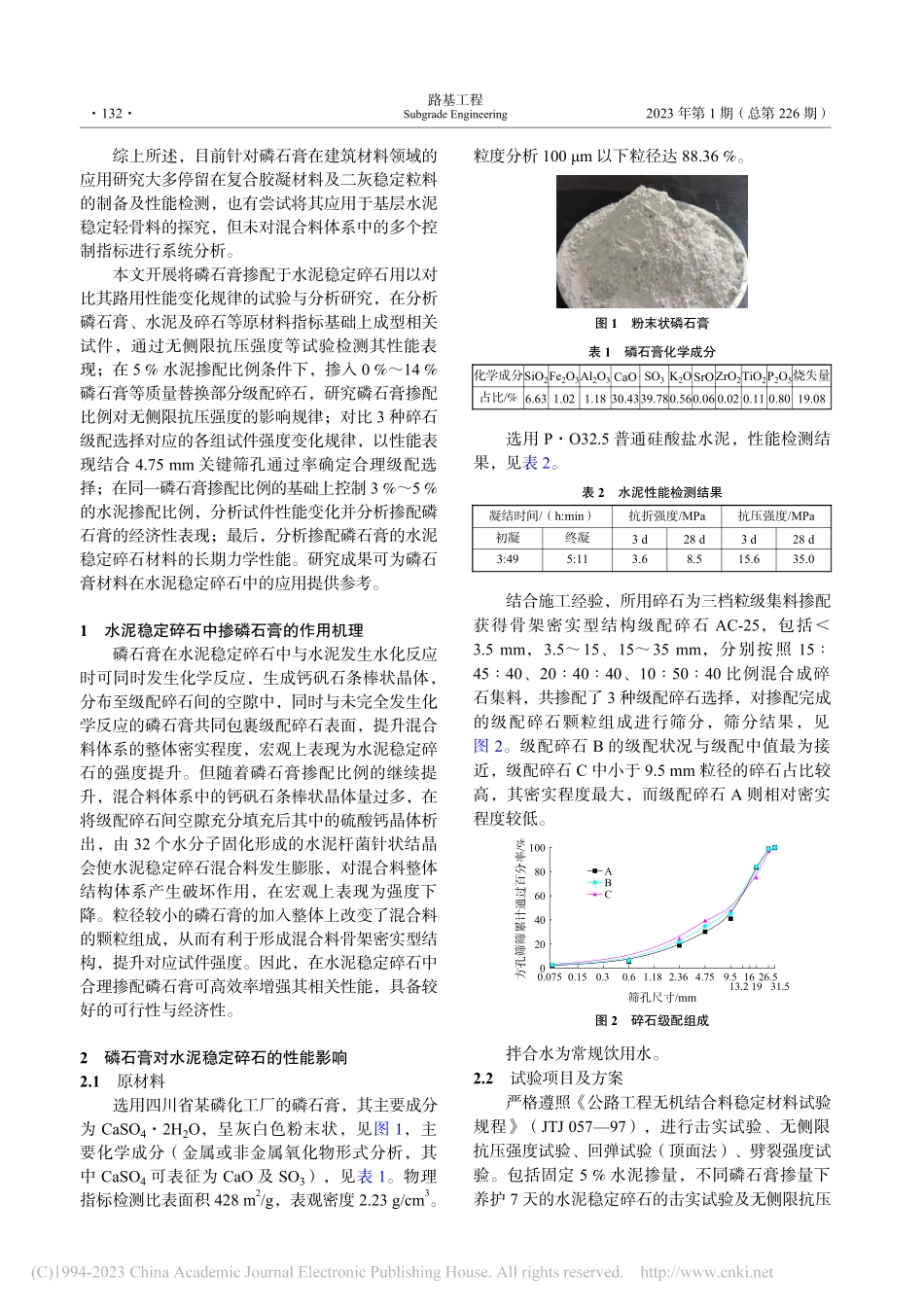

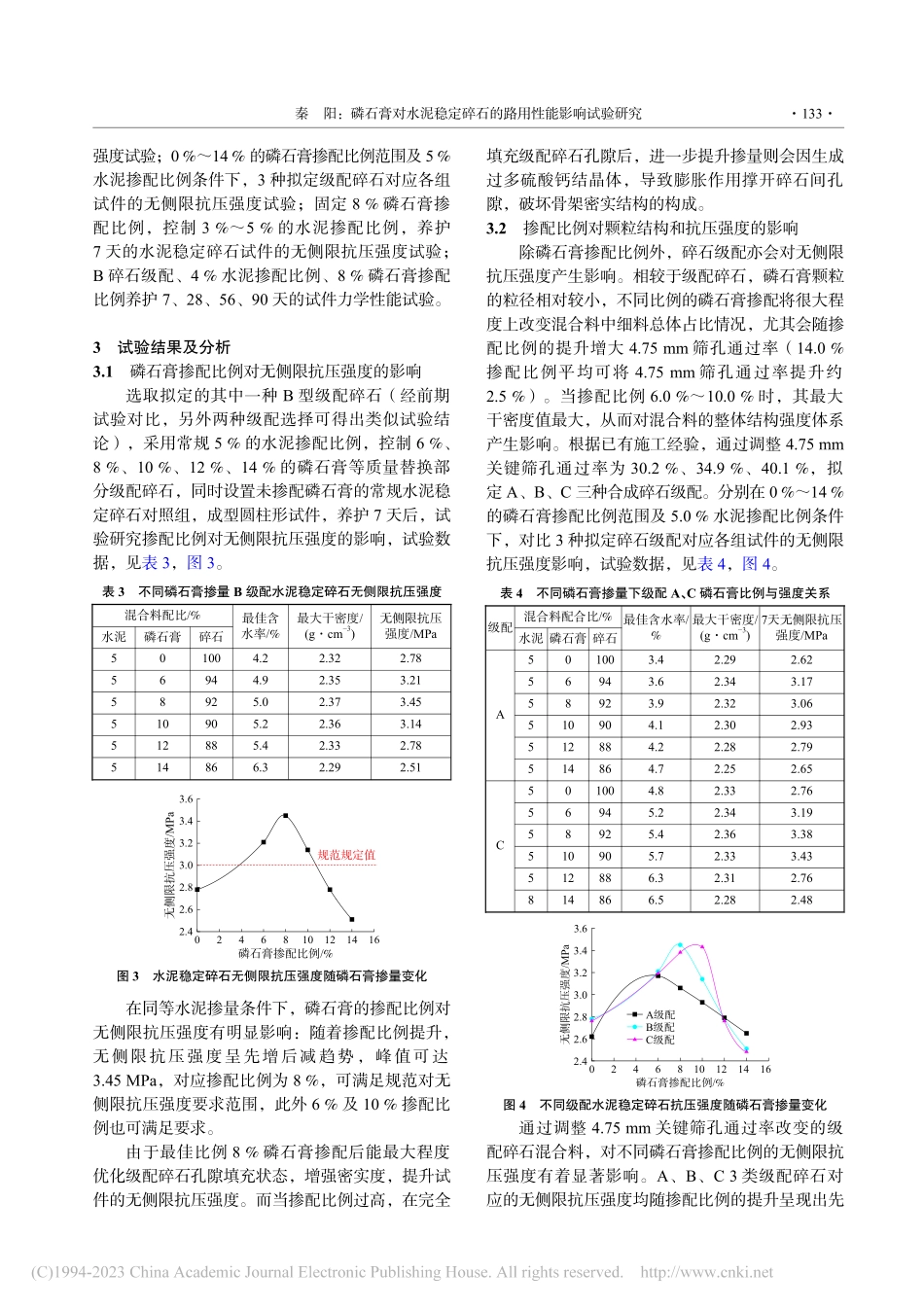

DOI:10.13379/j.issn.1003-8825.202108083开放科学(资源服务)标识码(OSID)磷石膏对水泥稳定碎石的路用性能影响试验研究秦阳(中国市政工程西南设计研究总院有限公司,成都610081)摘要:在5%水泥掺配比例条件下,掺入6%~14%磷石膏,开展磷石膏掺配于水泥稳定碎石用以对比其路用性能变化规律的试验与分析,研究对水泥稳定碎石试件的无侧限抗压强度的影响;对比3种不同磷石膏掺配比例级配碎石的级配变化、最佳含水率和最大干密度变化及3种碎石级配对应的各组试件强度变化,结合4.75mm关键筛孔通过率确定合理级配选择;在同一磷石膏掺配比例的基础上控制3%~5%的水泥掺配比例,分析试件性能变化;分析掺配磷石膏的水泥稳定碎石材料的长期力学性能。研究结果表明:合理的磷石膏掺配比例可提升水泥稳定碎石强度;推荐8%的磷石膏掺配比例及40%的4.75mm筛孔累计通过率对应碎石级配;在合理的掺配条件下,可将常规水泥稳定碎石的5%水泥掺量降低至4%,仍可满足使用要求。关键词:基层;掺磷石膏;水泥稳定碎石;级配;路用性能;无侧限抗压强度;劈裂强度;抗压回弹模量中图分类号:U416.214文献标志码:A文章编号:1003−8825(2023)01−0131−050引言我国交通建设及各类基建设施建设速度不断提升,天然骨料日渐枯竭,价格随之攀升,亟需寻找各类替代性材料。磷石膏是化学工业利用湿法生产磷酸时的副产物,综合利用率不超过50%,废弃副产物占用了大量用地空间,且有环境污染风险。据统计,目前我国磷石膏堆存总量已达四亿吨[1],对相关化工产业可持续发展带来巨大挑战,如何将磷石膏有效进行利用是现阶段科研工作者需要思考的重要问题。有关磷石膏作为建设材料进行再生利用的研究已有诸多专家学者展开过探究:张歆等[2]针对电解锰渣在复合胶凝材料中的应用展开探究,将磷石膏作为改性外加剂,控制磷石膏掺配比例作为变量展开试验研究,通过性能对比分析确定磷石膏和电解锰渣的合理掺配比例为2∶5,对应复合胶凝材料14天抗压强度可达20MPa;单春燕等[3]利用超声技术对磷石膏进行改性,通过熔融共混方案将其掺配至PP-PGW复合材料中以提升其总体性能,利用激光粒度分布仪、DSC、XRD及FTIR等微观方法观测复合材料结构特征,发现超声技术对磷石膏颗粒形态分布影响较大而对其化学结构则无明显影响,复合材料冲击强度显著提升;高育欣等[4]利用磷石膏制备复合胶凝材料,研究水泥及矿粉等掺合料的掺配方案和掺配比例对其性能的影响规律,通过压汞检测和SEM电镜...