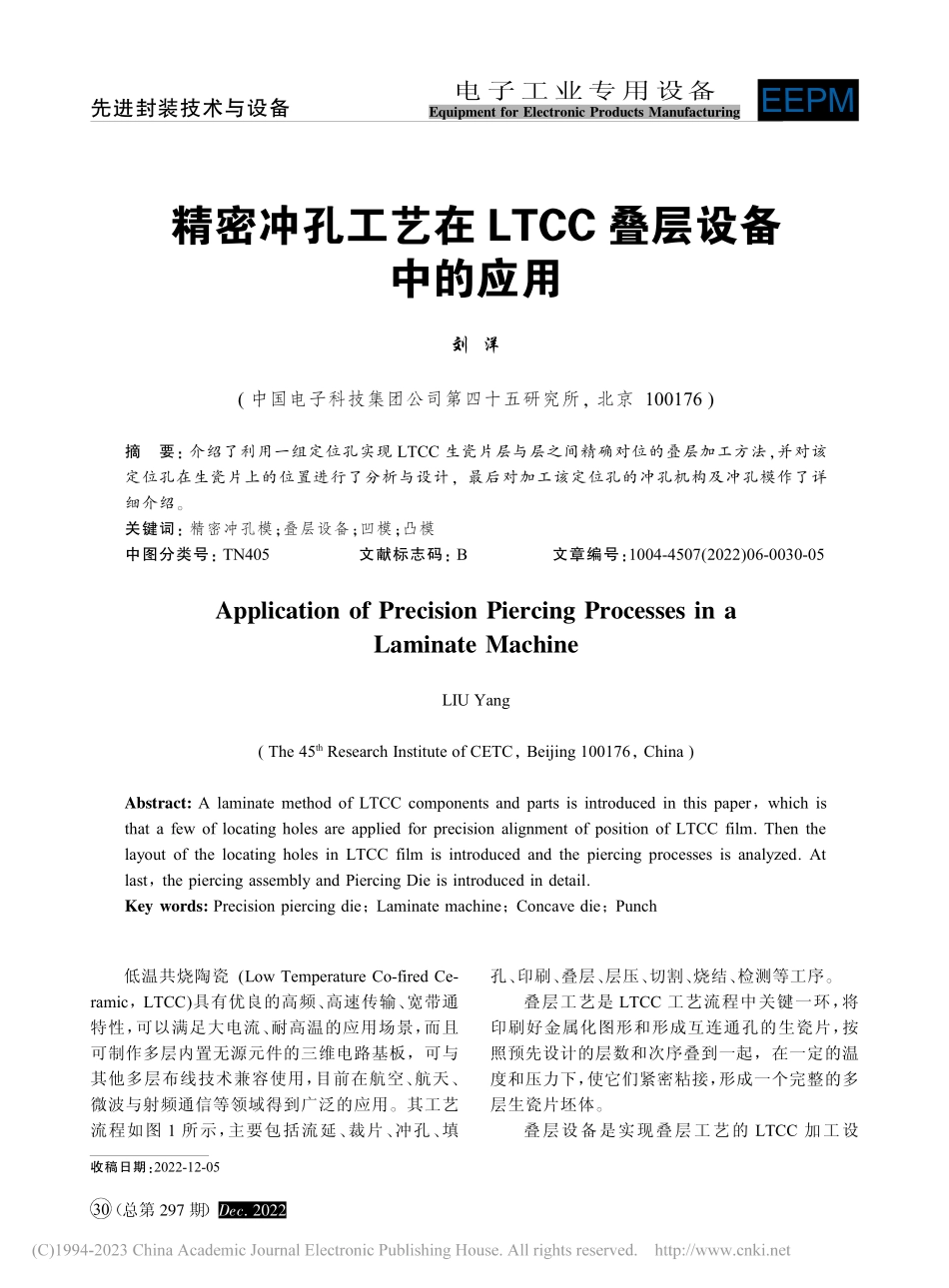

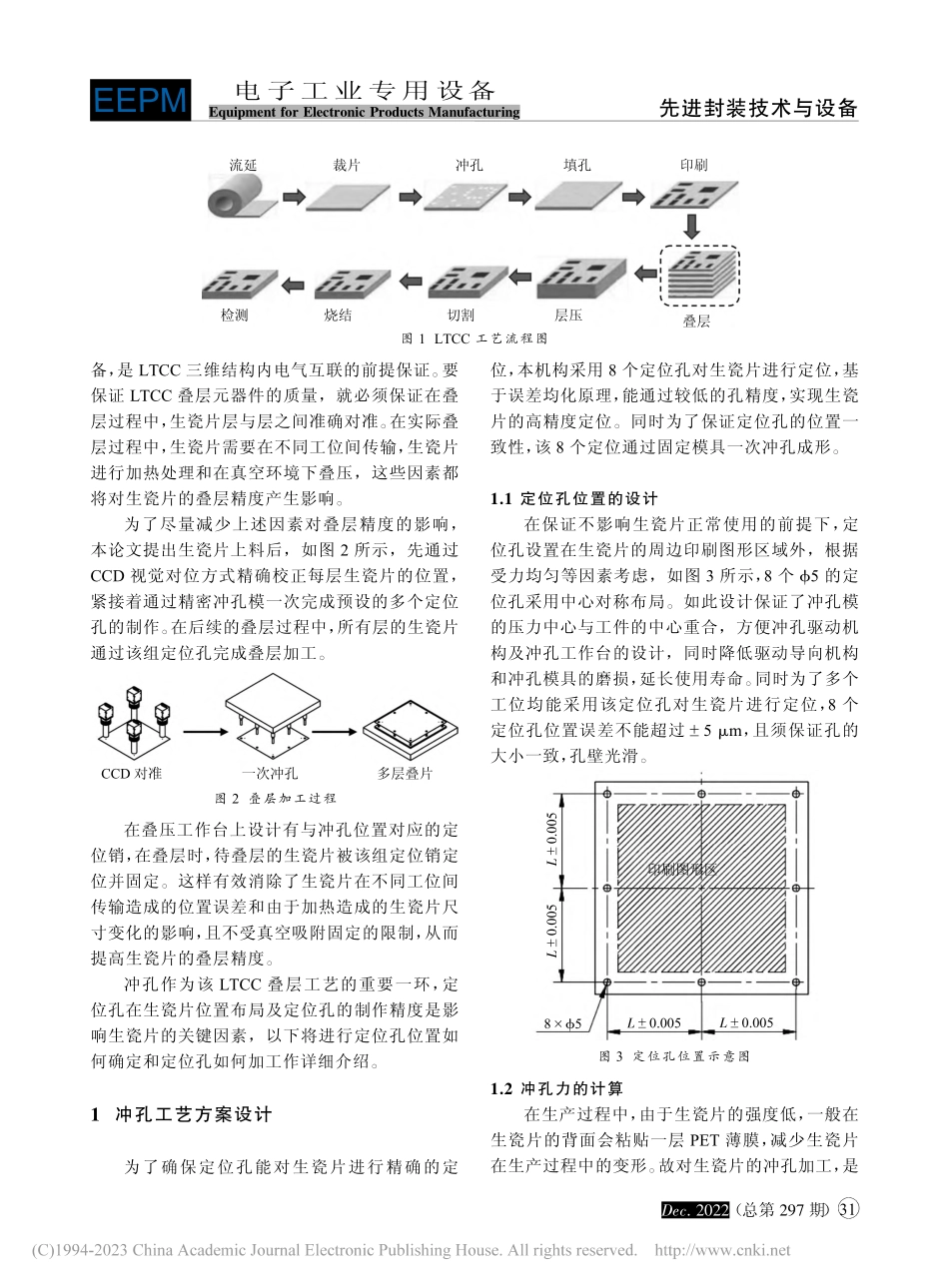

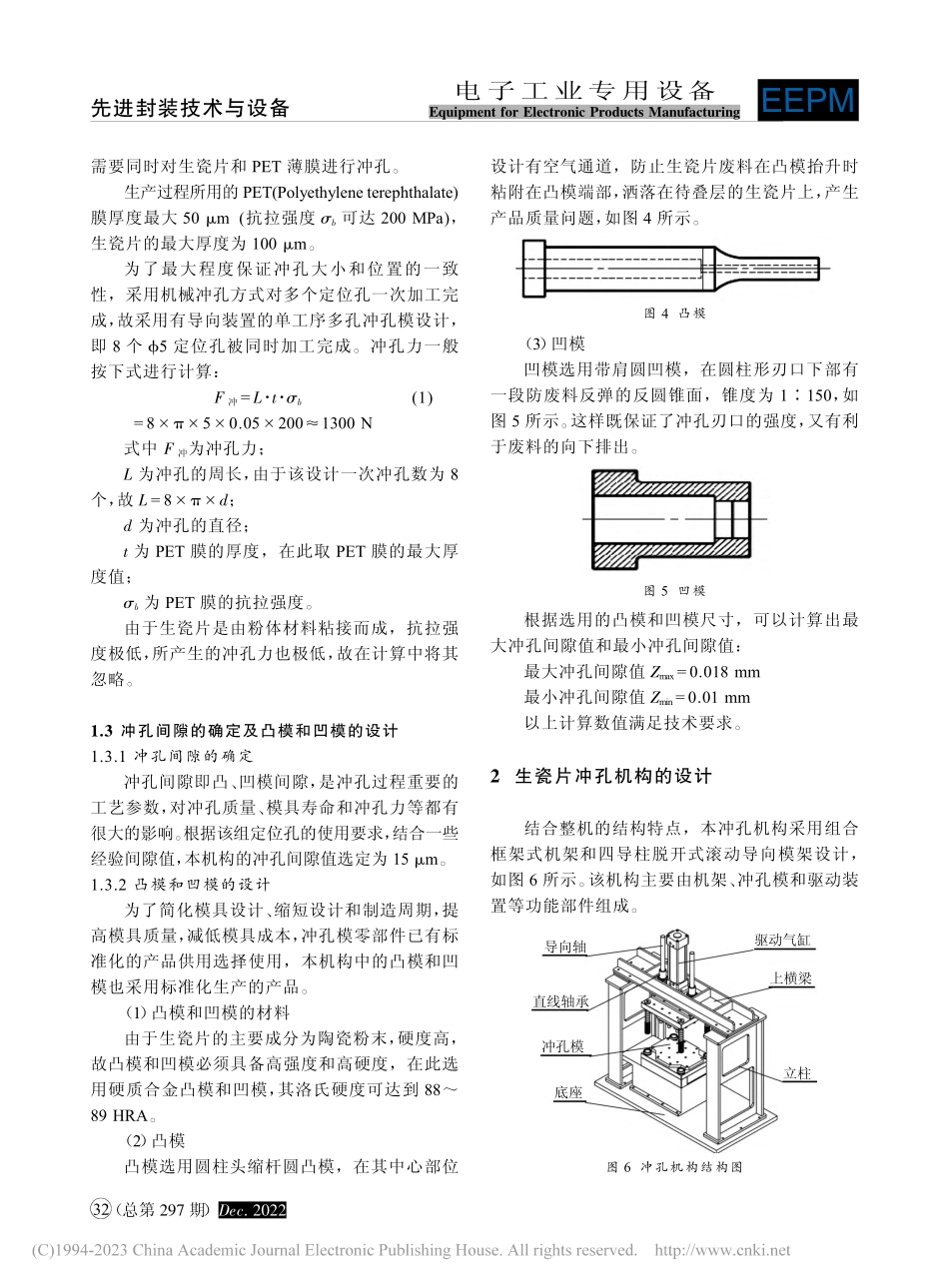

(总第297期)电子工业专用设备EquipmentforElectronicProductsManufacturingEEPMDec.2022收稿日期:2022-12-05精密冲孔工艺在LTCC叠层设备中的应用刘洋(中国电子科技集团公司第四十五研究所,北京100176)摘要:介绍了利用一组定位孔实现LTCC生瓷片层与层之间精确对位的叠层加工方法,并对该定位孔在生瓷片上的位置进行了分析与设计,最后对加工该定位孔的冲孔机构及冲孔模作了详细介绍。关键词:精密冲孔模;叠层设备;凹模;凸模中图分类号:TN405文献标志码:B文章编号:1004-4507(2022)06-0030-05ApplicationofPrecisionPiercingProcessesinaLaminateMachineLIUYang(The45thResearchInstituteofCETC,Beijing100176,China)Abstract:AlaminatemethodofLTCCcomponentsandpartsisintroducedinthispaper,whichisthatafewoflocatingholesareappliedforprecisionalignmentofpositionofLTCCfilm.ThenthelayoutofthelocatingholesinLTCCfilmisintroducedandthepiercingprocessesisanalyzed.Atlast,thepiercingassemblyandPiercingDieisintroducedindetail.Keywords:Precisionpiercingdie;Laminatemachine;Concavedie;Punch低温共烧陶瓷(LowTemperatureCo-firedCe-ramic,LTCC)具有优良的高频、高速传输、宽带通特性,可以满足大电流、耐高温的应用场景,而且可制作多层内置无源元件的三维电路基板,可与其他多层布线技术兼容使用,目前在航空、航天、微波与射频通信等领域得到广泛的应用。其工艺流程如图1所示,主要包括流延、裁片、冲孔、填孔、印刷、叠层、层压、切割、烧结、检测等工序。叠层工艺是LTCC工艺流程中关键一环,将印刷好金属化图形和形成互连通孔的生瓷片,按照预先设计的层数和次序叠到一起,在一定的温度和压力下,使它们紧密粘接,形成一个完整的多层生瓷片坯体。叠层设备是实现叠层工艺的LTCC加工设先进封装技术与设备30(总第297期)电子工业专用设备EquipmentforElectronicProductsManufacturingEEPMDec.2022图1LTCC工艺流程图备,是LTCC三维结构内电气互联的前提保证。要保证LTCC叠层元器件的质量,就必须保证在叠层过程中,生瓷片层与层之间准确对准。在实际叠层过程中,生瓷片需要在不同工位间传输,生瓷片进行加热处理和在真空环境下叠压,这些因素都将对生瓷片的叠层精度产生影响。为了尽量减少上述因素对叠层精度的影响,本论文提出生瓷片上料后,如图2所示,先通过CCD视觉对位方式精确校正每层生瓷片的位置,紧接...