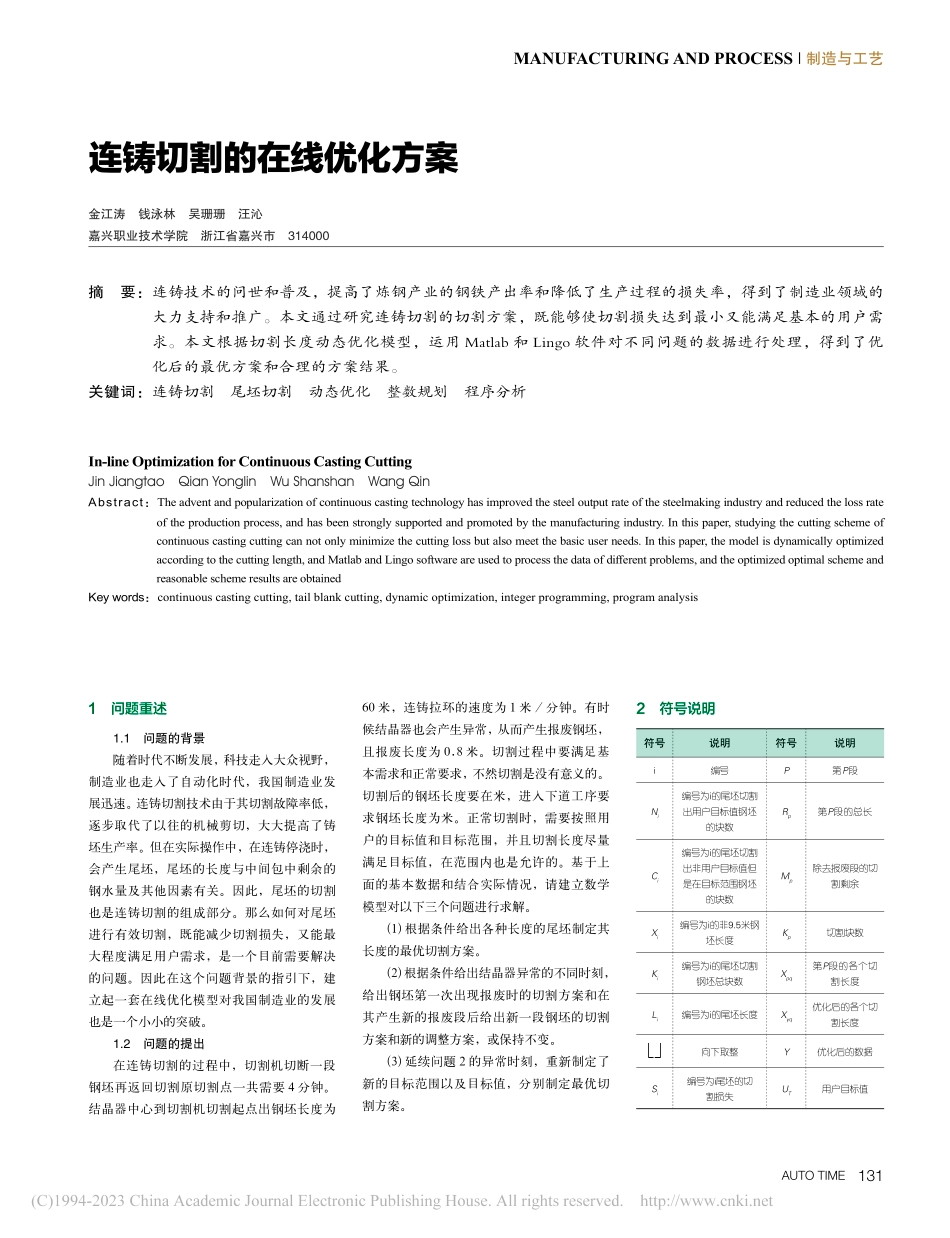

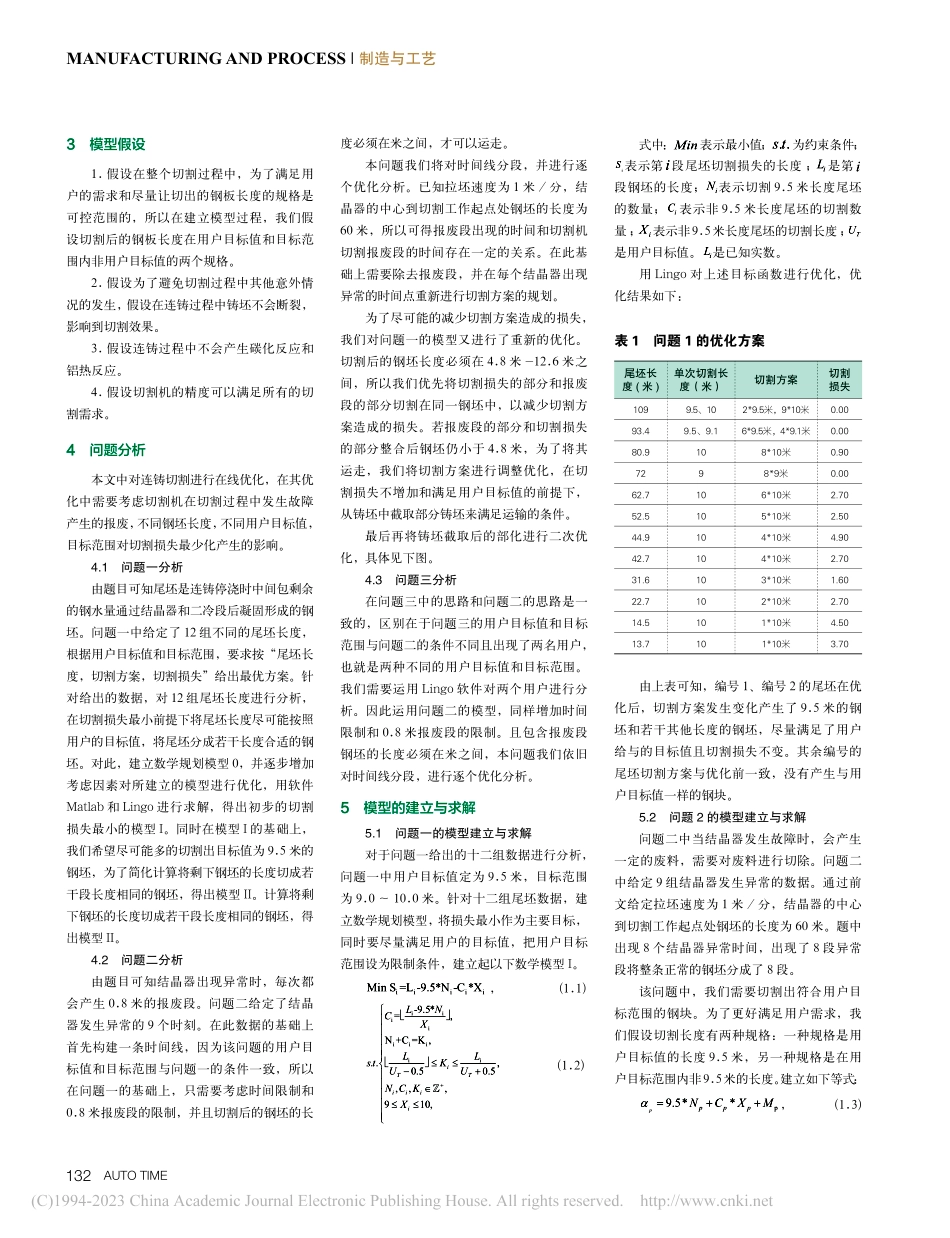

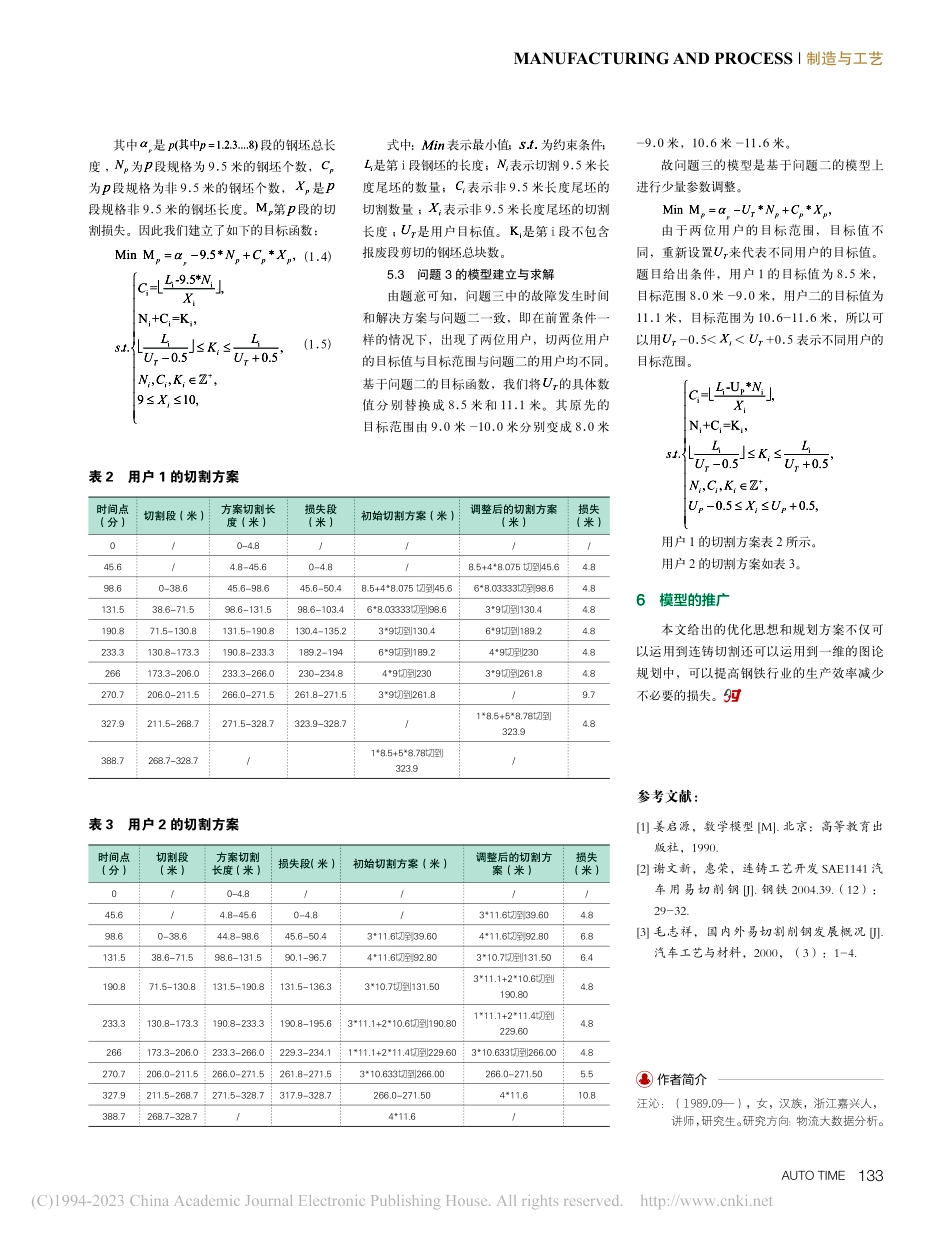

AUTOTIME131MANUFACTURINGANDPROCESS|制造与工艺连铸切割的在线优化方案金江涛钱泳林吴珊珊汪沁嘉兴职业技术学院浙江省嘉兴市314000摘要:连铸技术的问世和普及,提高了炼钢产业的钢铁产出率和降低了生产过程的损失率,得到了制造业领域的大力支持和推广。本文通过研究连铸切割的切割方案,既能够使切割损失达到最小又能满足基本的用户需求。本文根据切割长度动态优化模型,运用Matlab和Lingo软件对不同问题的数据进行处理,得到了优化后的最优方案和合理的方案结果。关键词:连铸切割尾坯切割动态优化整数规划程序分析1问题重述1.1问题的背景随着时代不断发展,科技走入大众视野,制造业也走入了自动化时代,我国制造业发展迅速。连铸切割技术由于其切割故障率低,逐步取代了以往的机械剪切,大大提高了铸坯生产率。但在实际操作中,在连铸停浇时,会产生尾坯,尾坯的长度与中间包中剩余的钢水量及其他因素有关。因此,尾坯的切割也是连铸切割的组成部分。那么如何对尾坯进行有效切割,既能减少切割损失,又能最大程度满足用户需求,是一个目前需要解决的问题。因此在这个问题背景的指引下,建立起一套在线优化模型对我国制造业的发展也是一个小小的突破。1.2问题的提出在连铸切割的过程中,切割机切断一段钢坯再返回切割原切割点一共需要4分钟。结晶器中心到切割机切割起点出钢坯长度为60米,连铸拉环的速度为1米/分钟。有时候结晶器也会产生异常,从而产生报废钢坯,且报废长度为0.8米。切割过程中要满足基本需求和正常要求,不然切割是没有意义的。切割后的钢坯长度要在米,进入下道工序要求钢坯长度为米。正常切割时,需要按照用户的目标值和目标范围,并且切割长度尽量满足目标值,在范围内也是允许的。基于上面的基本数据和结合实际情况,请建立数学模型对以下三个问题进行求解。(1)根据条件给出各种长度的尾坯制定其长度的最优切割方案。(2)根据条件给出结晶器异常的不同时刻,给出钢坯第一次出现报废时的切割方案和在其产生新的报废段后给出新一段钢坯的切割方案和新的调整方案,或保持不变。(3)延续问题2的异常时刻,重新制定了新的目标范围以及目标值,分别制定最优切割方案。2符号说明In-lineOptimizationforContinuousCastingCuttingJinJiangtaoQianYonglinWuShanshanWangQinAbstract:Theadventandpopularizationofcontinuouscastingtechnologyhasimprovedthesteeloutputrateofthesteelmakingindustryandreducedthelossrateoftheprod...