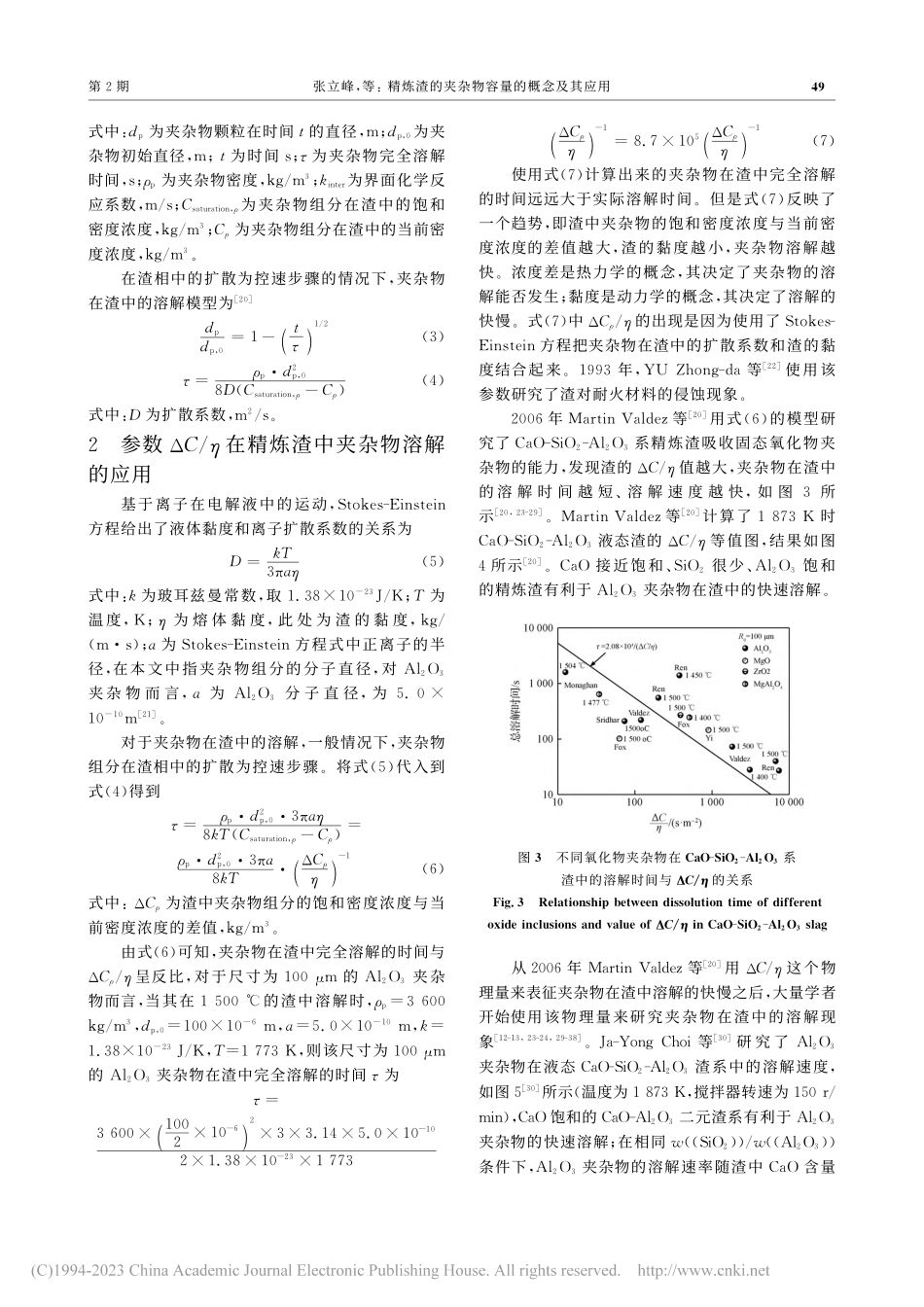

第58卷第2期2023年2月钢铁IronandSteelVol.58,No.2,p47-60February2023DOI:10.13228/j.boyuan.issn0449-749x.20220407精炼渣的夹杂物容量的概念及其应用张立峰1,任英2(1.北方工业大学机械与材料工程学院,北京100144;2.北京科技大学冶金与生态工程学院,北京100083)摘要:分析了目前文献中使用夹杂物组分在渣中的饱和质量分数和当前质量分数的差值除以渣的黏度(ΔC/η)这一参数来评价夹杂物在渣中溶解能力的文献来源以及该参数的局限性,包括该参数有量纲且没有包含夹杂物尺寸的影响。与流体流动的自然对流传热中使用的格拉晓夫数进行类比,提出了渣的夹杂物容量的概念,即无量纲的Zh数,同时提出了无量纲溶解速度Ry的概念,得到了渣的夹杂物容量与夹杂物无量纲溶解速度之间的关系。夹杂物容量可以用来预测夹杂物在渣中的溶解速度和溶解时间,可以用来计算溶解过程化学反应系数和夹杂物组分在渣中的扩散系数,还可以用来计算夹杂物从钢液中的去除时间。随着夹杂物容量Zh数的增加和夹杂物尺寸的增大,夹杂物的溶解时间增大。随着夹杂物尺寸的增大,夹杂物的平均去除时间增加而最大去除时间降低。温度为1600℃时,针对Al2O3夹杂物在CaO-Al2O3-SiO2渣中的溶解过程,计算得到的界面化学反应系数为5×10-6~10×10-6m/s,扩散系数为2.5×10-10~4×10-10m2/s,其值依据渣成分的变化而变化。关键词:夹杂物容量;精炼渣;黏度;饱和浓度;夹杂物溶解文献标志码:A文章编号:0449-749X(2023)02-0047-14ConceptofinclusioncapacityofslaganditsapplicationZHANGLi-feng1,RENYing2(1.SchoolofMechanicalandMaterialsEngineering,NorthChinaUniversityofTechnology,Beijing100144,China;2.SchoolofMetallurgicalandEcologicalEngineering,UniversityofScienceandTechnologyBeijing,Beijing100083,China)Abstract:Thepara...