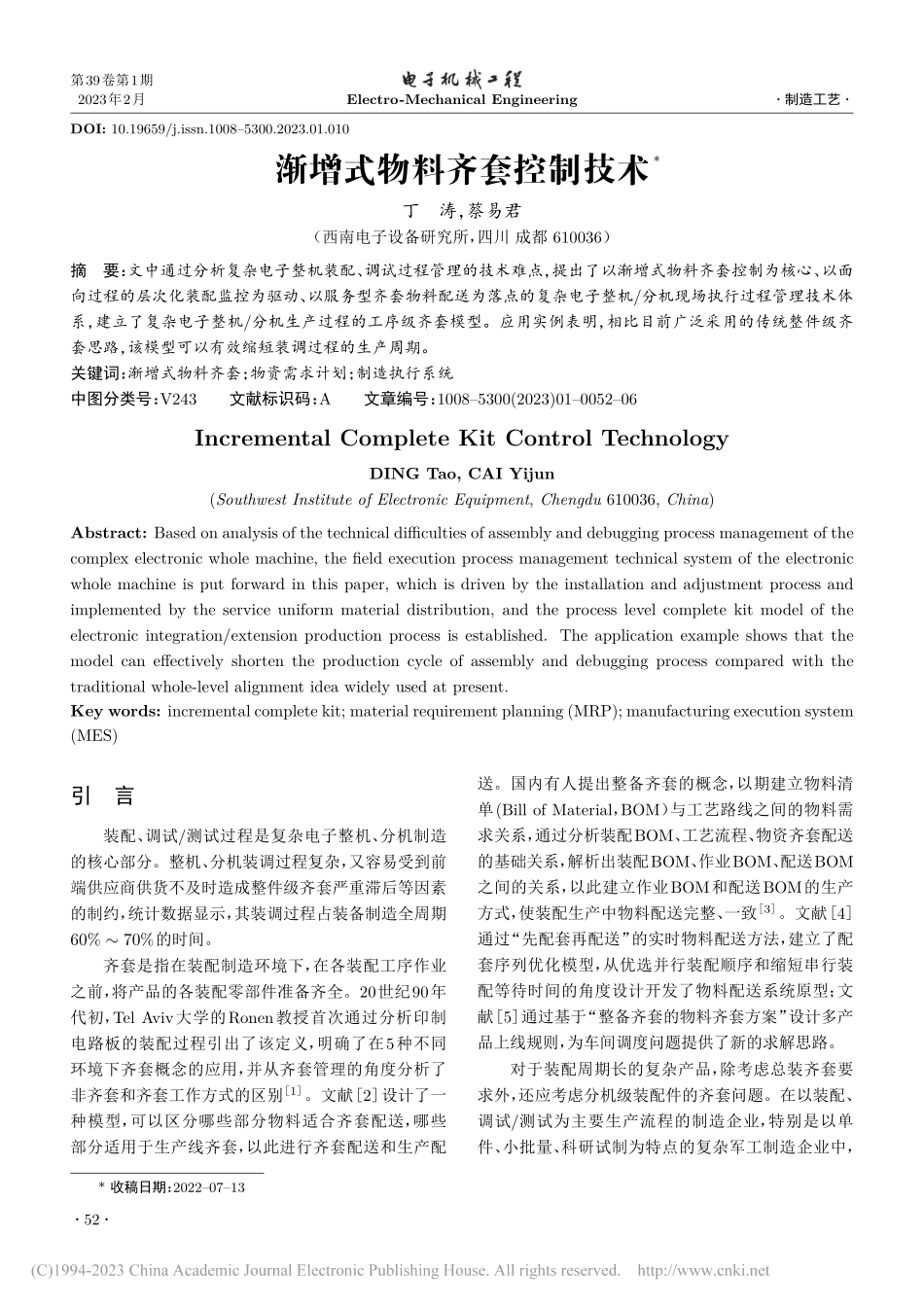

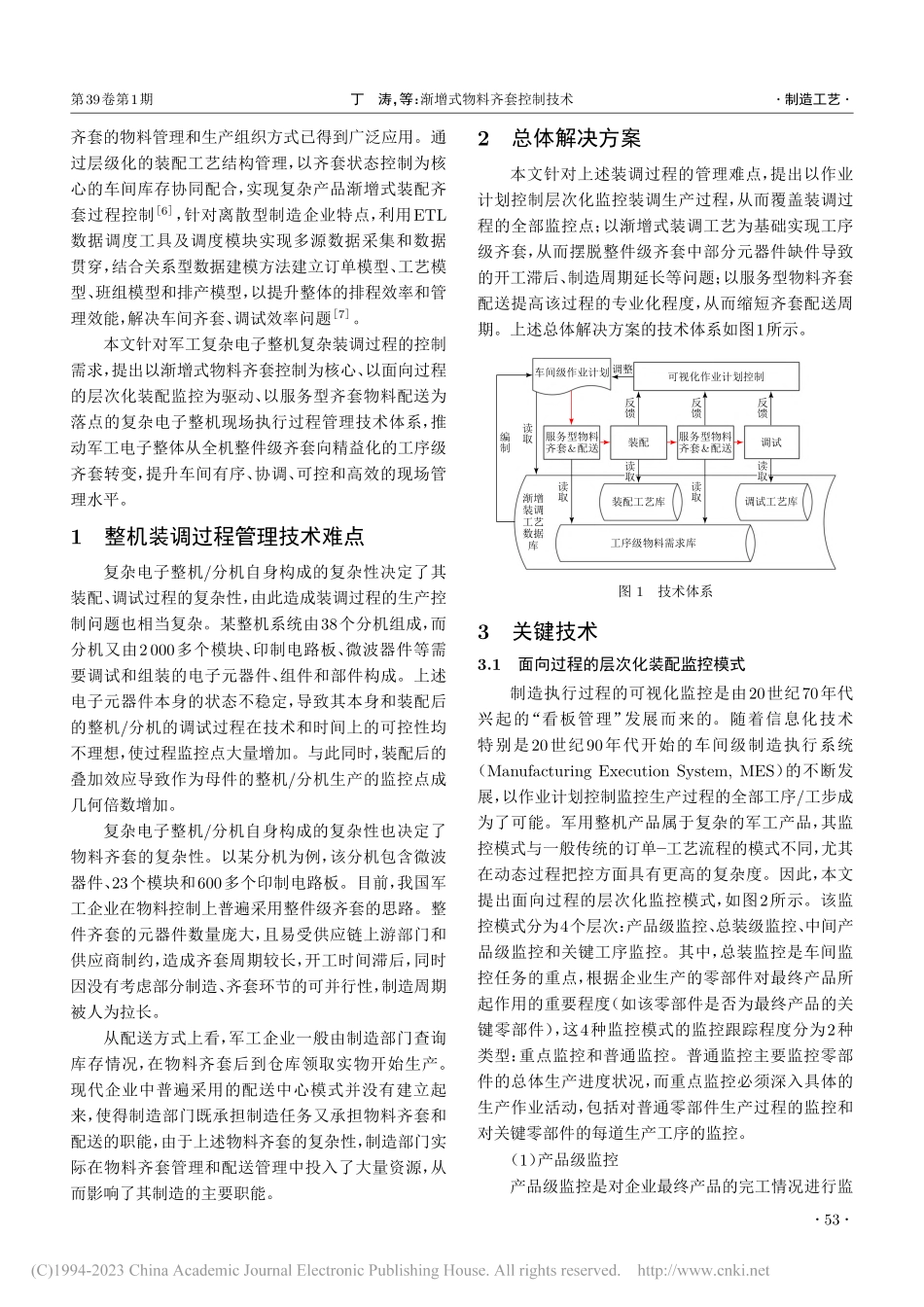

第39卷第1期2023年2月Electro-MechanicalEngineering·制造工艺·DOI:10.19659/j.issn.1008–5300.2023.01.010渐增式物料齐套控制技术*丁涛,蔡易君(西南电子设备研究所,四川成都610036)摘要:文中通过分析复杂电子整机装配、调试过程管理的技术难点,提出了以渐增式物料齐套控制为核心、以面向过程的层次化装配监控为驱动、以服务型齐套物料配送为落点的复杂电子整机/分机现场执行过程管理技术体系,建立了复杂电子整机/分机生产过程的工序级齐套模型。应用实例表明,相比目前广泛采用的传统整件级齐套思路,该模型可以有效缩短装调过程的生产周期。关键词:渐增式物料齐套;物资需求计划;制造执行系统中图分类号:V243文献标识码:A文章编号:1008–5300(2023)01–0052–06IncrementalCompleteKitControlTechnologyDINGTao,CAIYijun(SouthwestInstituteofElectronicEquipment,Chengdu610036,China)Abstract:Basedonanalysisofthetechnicaldifficultiesofassemblyanddebuggingprocessmanagementofthecomplexelectronicwholemachine,thefieldexecutionprocessmanagementtechnicalsystemoftheelectronicwholemachineisputforwardinthispaper,whichisdrivenbytheinstallationandadjustmentprocessandimplementedbytheserviceuniformmaterialdistribution,andtheprocesslevelcompletekitmodeloftheelectronicintegration/extensionproductionprocessisestablished.Theapplicationexampleshowsthatthemodelcaneffectivelyshortentheproductioncycleofassemblyanddebuggingprocesscomparedwiththetraditionalwhole-levelalignmentideawidelyusedatpresent.Keywords:incrementalcompletekit;materialrequirementplanning(MRP);manufacturingexecutionsystem(MES)引言装配、调试/测试过程是复杂电子整机、分机制造的核心部分。整机、分机装调过程复杂,又容易受到前端供应商供货不及时造成整件级齐套严重滞后等因素的制约,统计数据显示,其装调过程占装备制造全周期60%~70%的时间。齐套是指在装配制造环境下,在各装配工序作业之前,将产品的各装配零部件准备齐全。20世纪90年代初,TelAviv大学的Ronen教授首次通过分析印制电路板的装配过程引出了该定义,明确了在5种不同环境下齐套概念的应用,并从齐套管理的角度分析了非齐套和齐套工作方式的区别[1]。文献[2]设计了一种模型,可以区分哪些部分物料适合齐套配送,哪些部分适用于生产线齐套,以此...