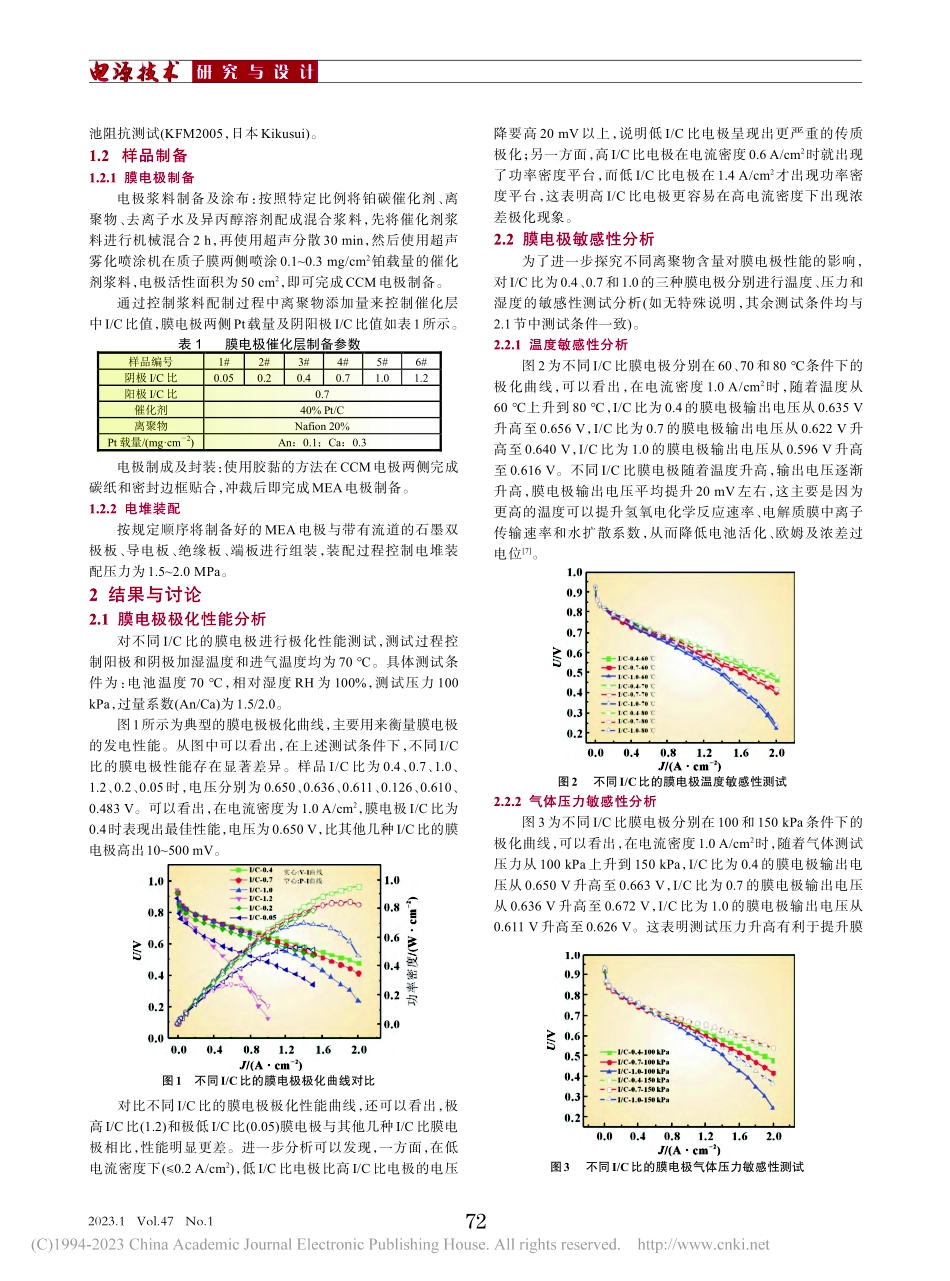

2023.1Vol.47No.1研究与设计收稿日期:2022-06-17基金项目:上海市科技创新行动计划项目资助(20511103900)作者简介:贺阳(1991—),男,江苏省人,博士,工程师,主要研究方向为质子交换膜燃料电池。离聚物含量对质子交换膜燃料电池性能的影响贺阳1,2,孙毅1,蒋永伟1,王涛1(1.航天氢能(上海)科技有限公司,上海200241;2.上海空间电源研究所空间电源技术国家重点实验室,上海200233)摘要:离聚物含量是构建质子交换膜燃料电池催化层三相反应界面的关键参数,为研究其对膜电极性能的影响,制备了不同I/C比(离聚物与碳载体质量比值)的膜电极,并进行了电极极化性能、敏感性和交流阻抗测试。结果表明:低I/C比(<0.4)或高I/C比(>1.0)时,膜电极均会因为较高的传质极化或浓差极化而导致电极性能较差;而I/C比在0.4~1.0范围内,不同工作条件下存在最佳的I/C比值,且更高的I/C比通常会导致更低的膜电极性能衰减。该研究结果对于膜电极开发过程中催化层结构优化设计具有重要意义。关键词:离聚物含量;I/C比;质子交换膜燃料电池中图分类号:TM911文献标识码:A文章编号:1002-087X(2023)01-0071-04DOI:10.3969/j.issn.1002-087X.2023.01.016ImpactofionomercontentontheperformanceofprotonexchangemembranefuelcellsHEYang1,2,SUNYi1,JIANGYongwei1,WANGTao1(1.AerospaceHydrogenEnergy(Shanghai)TechnologyCo.,Ltd.,Shanghai200241,China;2.StateKeyLaboratoryofSpace-SourcesTechnology,ShanghaiInstituteofSpacePower-Sources,Shanghai200233,China)Abstract:Theionomercontentisakeyparameterforconstructingthethree-phasereactioninterfaceofthecatalyticlayeroftheprotonexchangemembranefuelcells.Inordertostudytheimpactofionomercontentontheperformanceofthemembraneelectrodeassemblies(MEA),MEAswithdifferentI/Cratios(ionomer/carbonweightratio)werepreparedandconductedbypolarizationperformancetest,sensitivitytestandelectrochemicalimpedancespectroscopytest(EIS).TheresultsshowedthatMEAswithexcessivelylow(<0.4)orhigh(>1.0)I/Cratioexhibitedpoorperformanceduetohighermasstransferpolarizationorconcentrationpolarization.WhiletheI/Cratiointherangeof0.4~1.0,thereistheoptimumI/CratiounderspecificworkingconditionsandahigherI/CratiousuallyleadstolowerperformancedegradationofMEAs.Theresearchresult...