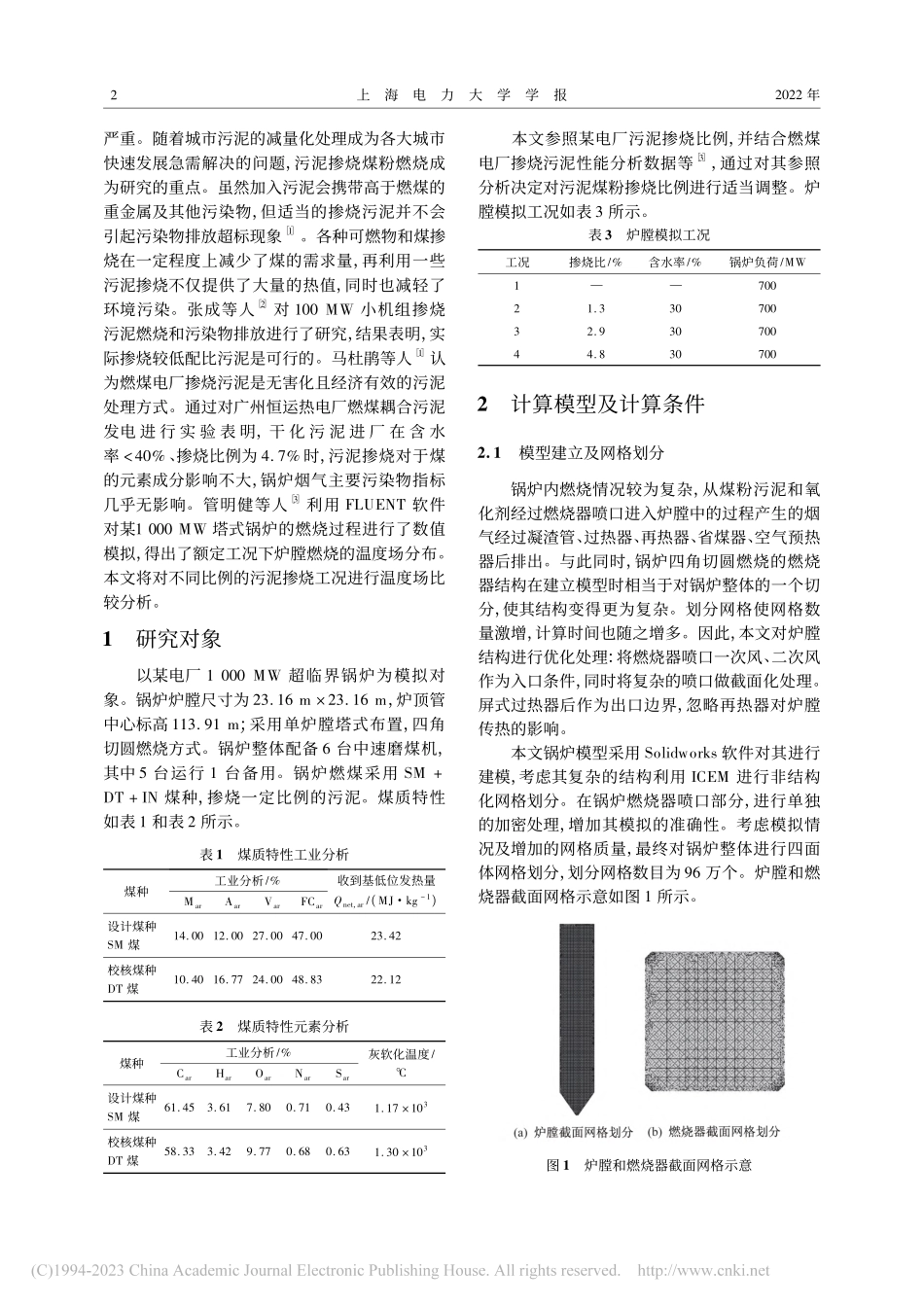

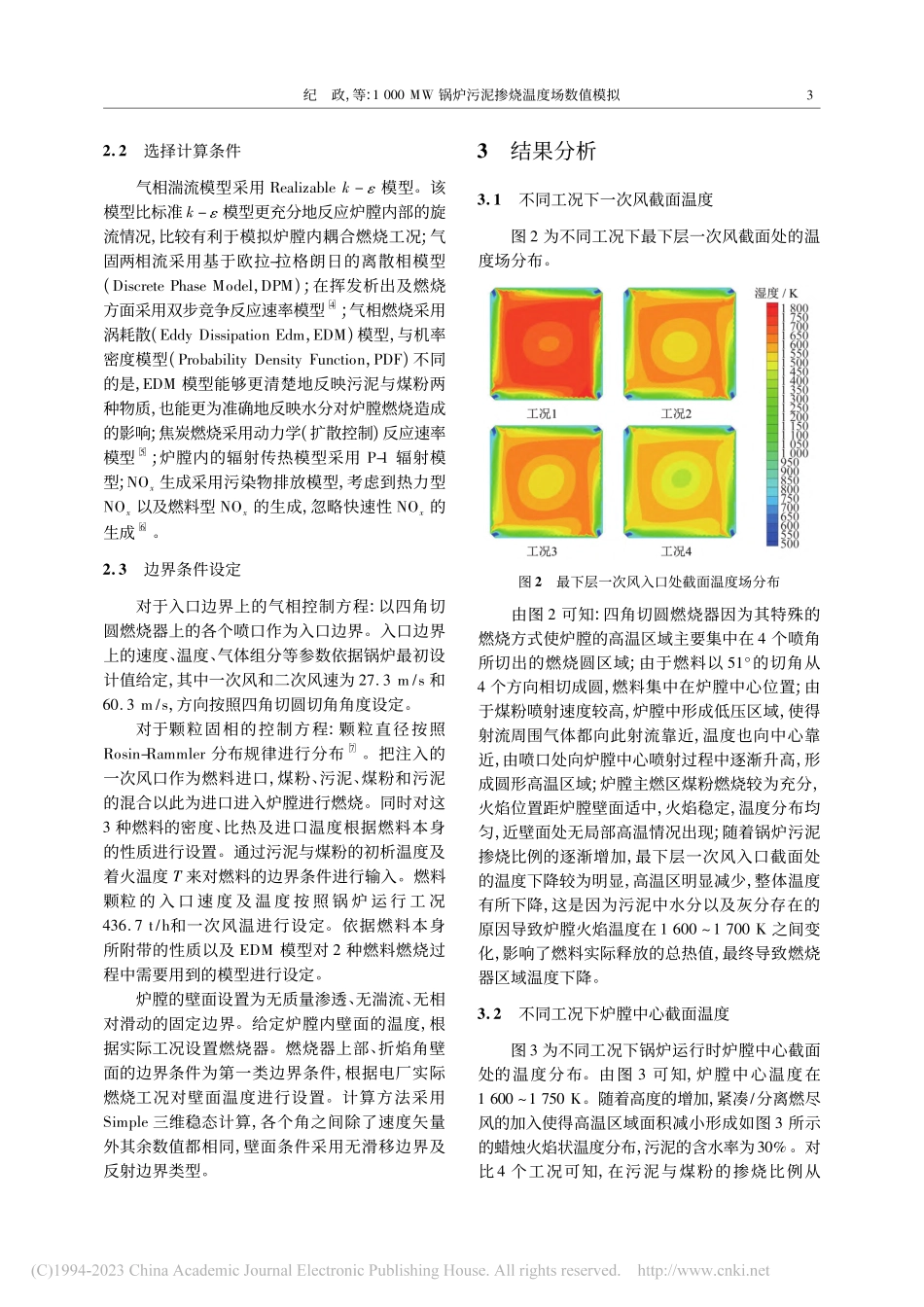

■■■■■■■■■■■■■■■■■■■■■■■■第39卷第1期2023年2■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■月上海电力大学学报JournalofShanghaiUniversityofElectricPo■■■■■■■■■■■■■■■■■■■■■■werVol.39,No.1Feb.2023DOI:10.3969/j.issn.2096-8299.2023.01.001收稿日期:2022-04-13通信作者简介:吴江(1974—),男,博士,教授。主要研究方向为燃烧科学与污染物控制、吸附剂研究与开发、生物质能源等。E-mail:wjcfd2002@163.com。基金项目:国家自然科学基金(51976036)。1000MW锅炉污泥掺烧温度场数值模拟纪政1,李佳伟2,施敏3,吴江2,范忠鹏4,朱俊3,黄亚继5(1.国电南京自动化股份有限公司,江苏南京210032;2.上海电力大学,上海200090;3.上海外高桥第三发电有限责任公司,上海201306;4.上海同天碧翔环保科技有限公司,上海200092;5.东南大学,江苏南京200031)摘要:采用FLUENT软件对电站锅炉污泥掺烧温度场进行数值模拟分析。分别对污泥掺烧比例为0,1.3%,2.9%,4.8%的煤燃烧情况下的温度场进行了比较。结果表明:随着污泥与煤粉掺烧比例的增加,污泥与煤粉的混合物中灰分含量增加,可燃物的含量减少,水分大幅增加导致炉膛中心温度出现明显的变化。关键词:电站锅炉;污泥掺烧;温度场;数值模拟中图分类号:TK01+9文献标志码:A文章编号:2096-8299(2023)01-0001-04NumericalSimulationofSludgeMixingTemperatureFieldin1000MWBoilerJIZheng1,LIJiawei2,SHIMin3,WUJiang2,FANZhongpeng4,ZHUJun3,HUANGYaji5(1.GuodianNanjingAutomationCo.,LTD.,Nanjing,Jiangsu210032,China;2.ShanghaiUniversityofElectricPower,Shanghai200090,China;3.ShanghaiWaigaoqiaoThirdPowerGenerationCo.,LTD.,Shanghai201306,China;4.ShanghaiTongtianBixiangEnvironmentalProtectionTechnologyCo.,LTD.,Shanghai200092,China;5.SoutheastUniversity,Nanjing,Jiangsu200031,China)Abstract:NumericalsimulationsofthetemperaturefieldofasludgeblendedboilerwerecarriedoutusingFLUENTtocomparethetemperaturefieldofcoalcombustionatsludgeblendingratiosof0%,1.3%,2.9%and4.8%.Theresultsshowthatasthesludgeandpulverisedcoalratioin-creases,theashcontentofthesludgeandpulverisedcoalmixtureincreases,thefuelcontentdecrea-sesandthemoistu...