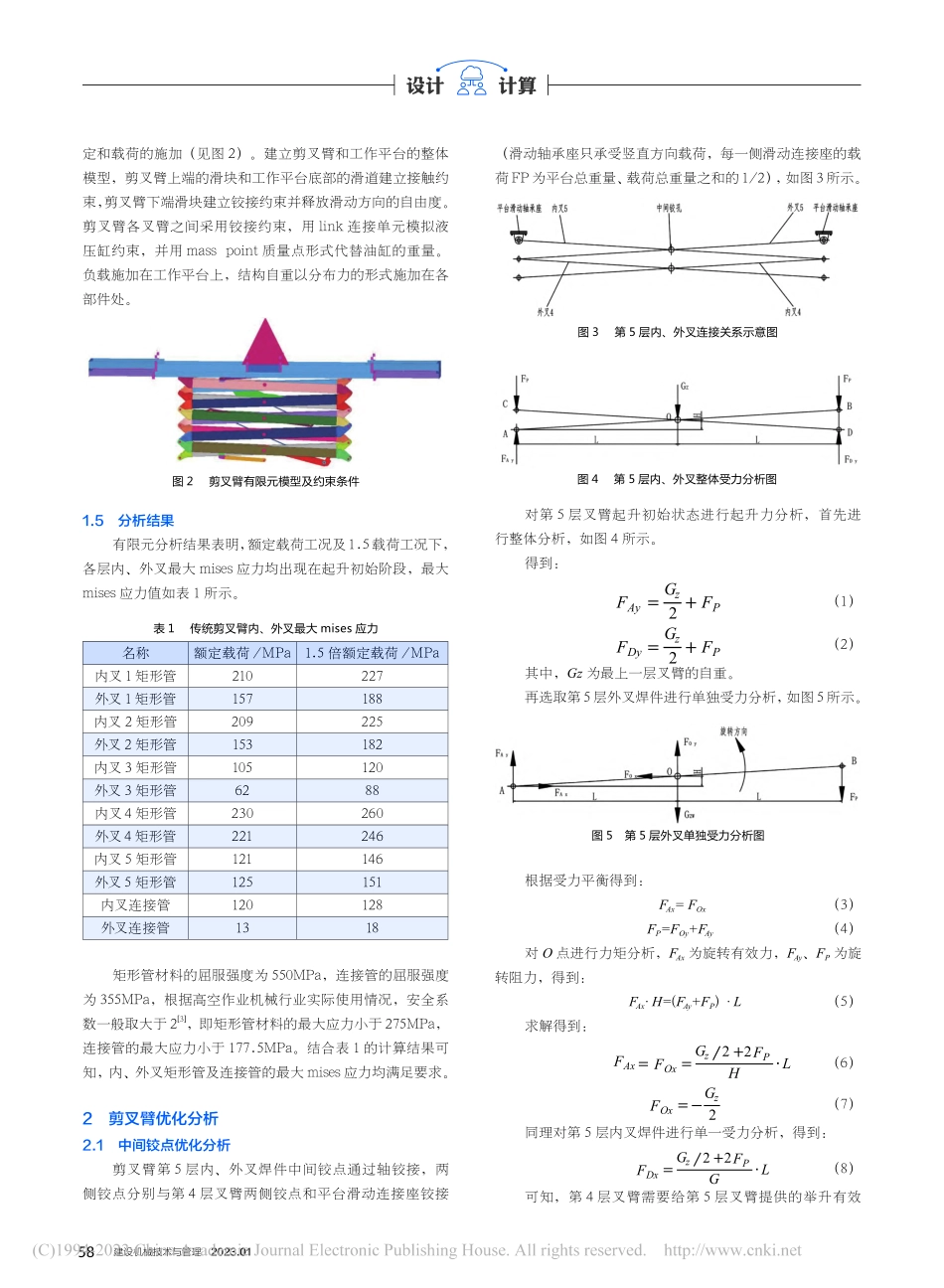

2023.01建设机械技术与管理57设计计算0引言随着近几年高空作业平台行业快速发展,剪叉式高空作业平台(以下简称剪叉车)已广泛应用于国家的各项建设中。由于剪叉车的市场渗透率越来越大,品牌竞争也越来越大,租赁商及客户对产品的要求也越来越高。因此在保证产品性能的前提下进行轻量化设计已逐渐成为共识,轻量化设计可减轻剪叉车自重,降低制造成本,提高产品的市场竞争力[1]。1传统剪叉臂现状及有限元分析1.1传统剪叉臂现状剪叉臂是剪叉车的举升机构,作用是将工作平台举升至工作位置,是剪叉车关键的受力部件,其重量占整机重量约40%。以某型号剪叉臂设计方案为例(如图1所示),最上一层叉臂(第5层)中间铰点一般位于型材中心位置,间接起升力的有效起升力臂小;第5层叉臂未与上油缸铰点直接铰接,油缸举升力不直接作用在第5层叉臂上,需依靠下一层(第4层)叉臂铰点形成的“剪刀叉”结构间接提供起升力来实现举升,从而导致第4层叉臂整体受力大;并且结构选型上偏于保守,剪叉臂的重量增加,则导致整机重量增加。1.2典型工况分析剪叉车在作业过程中会频繁进行举升、下降、行走、转向等动作,而举升、下降动作过程中,叉臂从收藏状态开始进行起升的初始阶段,举升油缸的出力最大,剪叉臂整体的受力也最大[2]。综合考虑剪叉车在实际作业过程中剪叉臂受力最大的典型工况,本文选用额定载荷、1.5倍额定载荷(超载工况)两种典型工况进行仿真分析计算,主要用于考核剪叉臂的结构强度。1.3剪叉臂建模及网格划分剪叉臂总成由多层内叉焊件、外叉焊件通过轴铰接,形成类似“剪刀叉”结构,如图所示。内、外叉焊件的矩形管材料的屈服强度为550MPa,连接管的屈服强度为355MPa。有限元仿真模型根据三维模型进行结构简化,见图2。根据结构布置和部件重要程度,网格大小控制在10~20mm之间,采用三维二阶四面体修正单元C3D10M和壳单元S4R、S3,单元总数1351347个。1.4边界条件加载根据剪叉车剪叉臂实际安装和工作特点,选取剪叉臂和工作平台作为整体进行分析,这样更有利于边界条件的确基于有限元分析的剪叉式高空作业平台叉臂轻量化设计ScissorArmsWeightReductionDesignofScissorLiftsBasedonFEA喻向阳黄斌银峰王经纬(湖南中联重科智能高空作业机械有限公司,湖南长沙410000)摘要:以剪叉式高空作业平台叉臂为研究对象,建立叉臂有限元分析模型,根据叉臂有限元计算结构,提出第5层叉臂中间铰点上移及上油缸铰点增加辅助支撑装置的优化方案,基于优化...