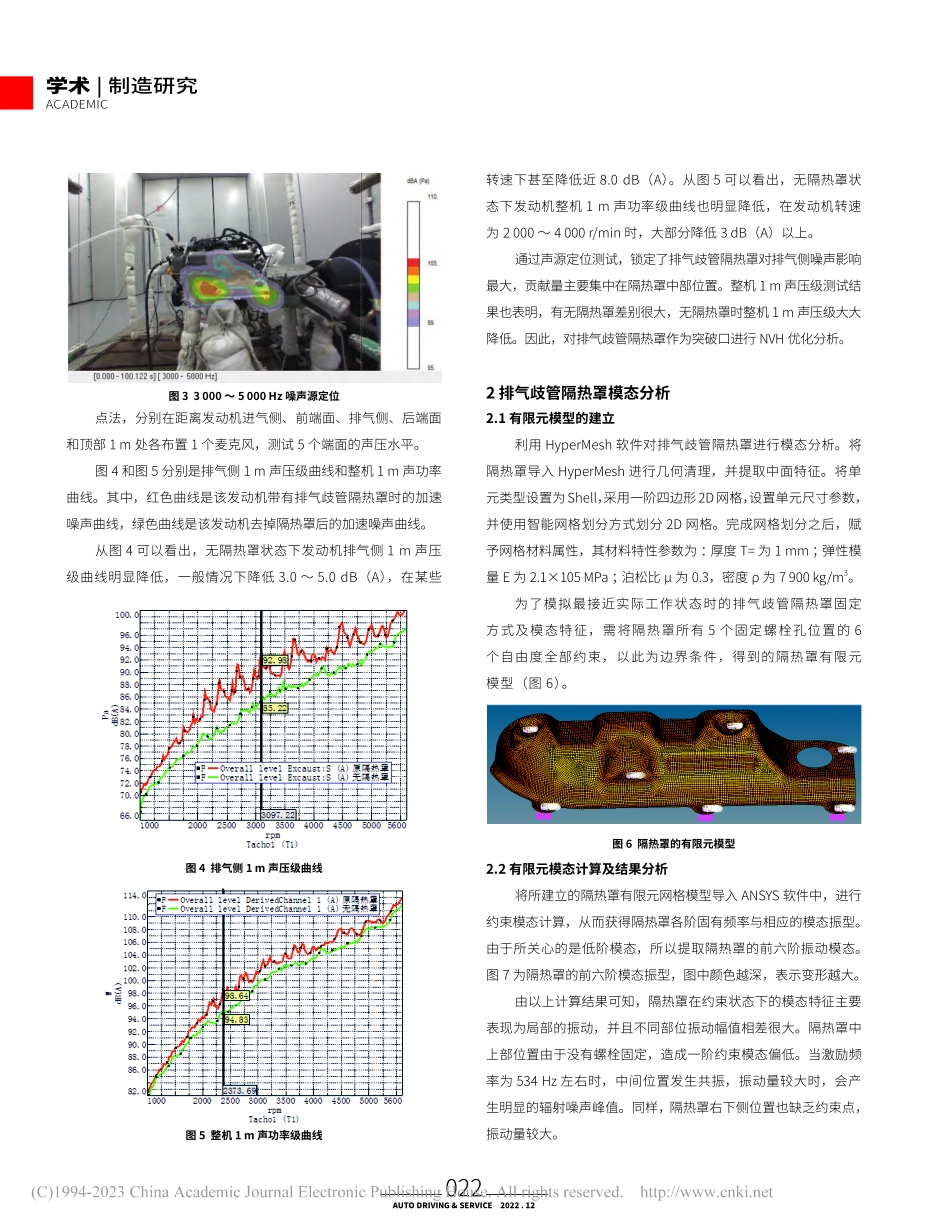

学术|制造研究ACADEMIC021AUTODRIVING&SERVICE2022.12基于有限元的某汽油机排气歧管隔热罩NVH优化(上汽通用五菱汽车股份有限公司,柳州545007)黄鹰、梅夏、韦善景摘要:本文通过对某汽油机进行声源定位和整机1m声压级噪声测试,发现排气歧管隔热罩是主要噪声源之一。利用HyperMesh软件对排气歧管隔热罩进行模态分析,然后提出增加约束点和双层结构的优化方案,最后通过台架和整车验证其降噪效果。结果表明,双层结构的优化方案降噪效果最好,能使发动机整机声功率级降低2.0dB,整车通过噪声降低0.7dB。关键词:排气歧管隔热罩;薄壁件;噪声源;激励共振;模态分析中图分类号:U464.13文献标识码:A0引言汽车NVH直接影响用户乘坐时的舒适程度,而发动机是汽车的主要激励源,发动机NVH是整车NVH性能控制中最重要的一个环节。因此如何提升发动机NVH,是国内汽车行业主要攻关的难题[1]。在发动机的所有零件中,作为薄壁件的排气歧管隔热罩由于刚度低、表面积大,在发动机运行时极有可能是主要高频噪声源[2]。薄壁件的共振噪声是由于受到排气歧管振动激励的作用,表面强迫振动响应的结果。此类噪声一般可通过结构优化或者提升自身阻尼的方法来解决[3]。本文通过对某汽油机进行声学定位及1m声压级噪声测试,发现排气歧管隔热罩对整机噪声贡献量很大。然后对排气歧管隔热罩进行模态分析研究,并提出两种改进方案,最后通过试验验证确定最优方案,有效降低了排气歧管隔热罩的辐射噪声。1排气歧管隔热罩对发动机噪声的影响我司某款商用车搭载的汽油机在进行整车通过噪声测试时,通过噪声高达74.3dB(A),不能满足国家相关法规74.0dB(A)的要求。根据整车NVH工程师反馈,在拆掉排气歧管隔热罩后,整车通过噪声达到国家法规要求。因此,基本判定整车通过噪声高于标准与发动机排气歧管隔热罩强相关。本文对发动机展开噪声测试及分析。1.1声源定位测试在发动机半消声室内对该发动机进行声源定位试验,测试工况为:发动机从1000r/min全负荷加速至额定转速5600r/min,加速时间为90s。测试结果显示,在整个加速过程中,噪声声压主要集中在低、中频段。为找到噪声源零部件,项目团队对整个频率曲线进行定位计算,发现排气侧噪声主要来源于排气歧管隔热罩。在中低频500~2000Hz时,声源主要来自隔热罩中部位置(图1);在中高频2000~3000Hz时,声源来自于隔热罩的左侧、右侧位置(图2);在3000Hz以上时,声源从隔热罩左侧、中部和右侧不规则地传出(图3)。1.2...