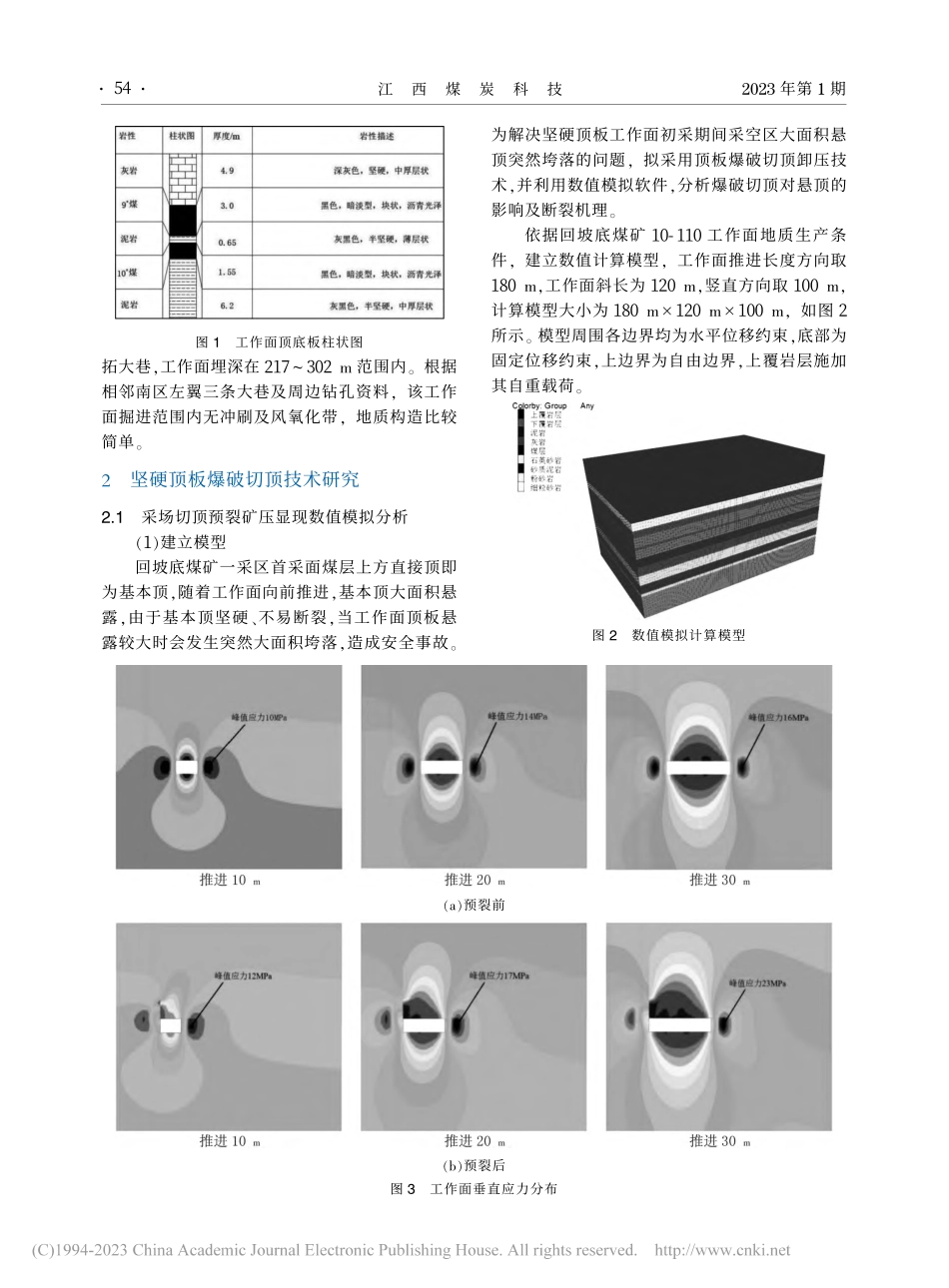

江西煤炭科技2023年第1期摘要:针对大采高综采工作面初采时坚硬顶板悬顶垮落矿压显现剧烈问题,以回坡底煤矿10-110工作面坚硬顶板条件为背景,对坚硬顶板工作面顶板弱化技术进行了研究,结论如下:①采用数值模拟方法对工作面推进过程中煤岩体应力场进行了分析,根据分析结果,切顶后工作面前方应力集中区应力峰值大于未切顶时,有利于顶板断裂,断裂步距在30~35m范围内。②提出采用双向聚能爆破技术进行预裂切顶,并对爆破参数进行了设计。根据矿压监测结果,工作面初采时基本顶初次垮落步距在28~35m范围内,因此爆破切顶预裂技术方案能整体切落煤层上方坚硬顶板,实现切顶卸压。关键词:工作面初采;坚硬顶板;爆破切顶卸压;数值模拟中图分类号:TD823.85文献标识码:A文章编号:1006-2572(2023)01-0053-04StudyonRoofWeakeningTechnologyofHardRoofonLargeMiningHeightFaceFangXukang(HuipodiColliery,HuozhouCoalPowerGroup,Hongdong,Shanxi041600)Abstract:Aimingattheseverestratabehaviorofhardroofcavingintheinitialminingoflargeminingheightfullymechanizedminingface,takingthehardroofconditionsofthe10-110workingfaceofHuidipoCollieryasthebackground,theroofweakeningtechnologyofthehardroofisstudiedinthepaper,whoseconclusionsareasfollows:Firstly,thestressfieldofcoalandrockmassduringtheadvancingprocessoftheworkingfaceisanalyzedbynumericalsimulationmethod,whoseresultsshowthatwhenthepeakstressinthestressconcentrationareainfrontoftheworkingfaceafterroofcuttingisgreaterthanthatwithoutroofcutting,itisconducivetorooffracture,andthefracturestepiswithin30~35m.Secondly,thetechnologyoftwo-waycolletenergyblastingisproposedforpre-splitroofcutting,andtheblastingparametersaredesigned.Themonitoringresultsshowthattheinitialcavingstepdistanceofthebasicroofiswithin28~35m,whichprovesthetechnicalschemeofblastingroofcuttingandpresplittingcancutoffthehardroofabovethecoalseamasawholeandrealizeroofcuttingandpressurerelief.Keywords:initialmining;hardroof;blastingroofcuttingpressurerelief;numericalsimulation坚硬顶板大采高工作面顶板弱化技术研究房旭康(霍州煤电集团回坡底煤矿,山西洪洞041600)坚硬顶板控制是综采工作面采场围岩控制的重要内容,坚硬顶板岩层具有抗拉...