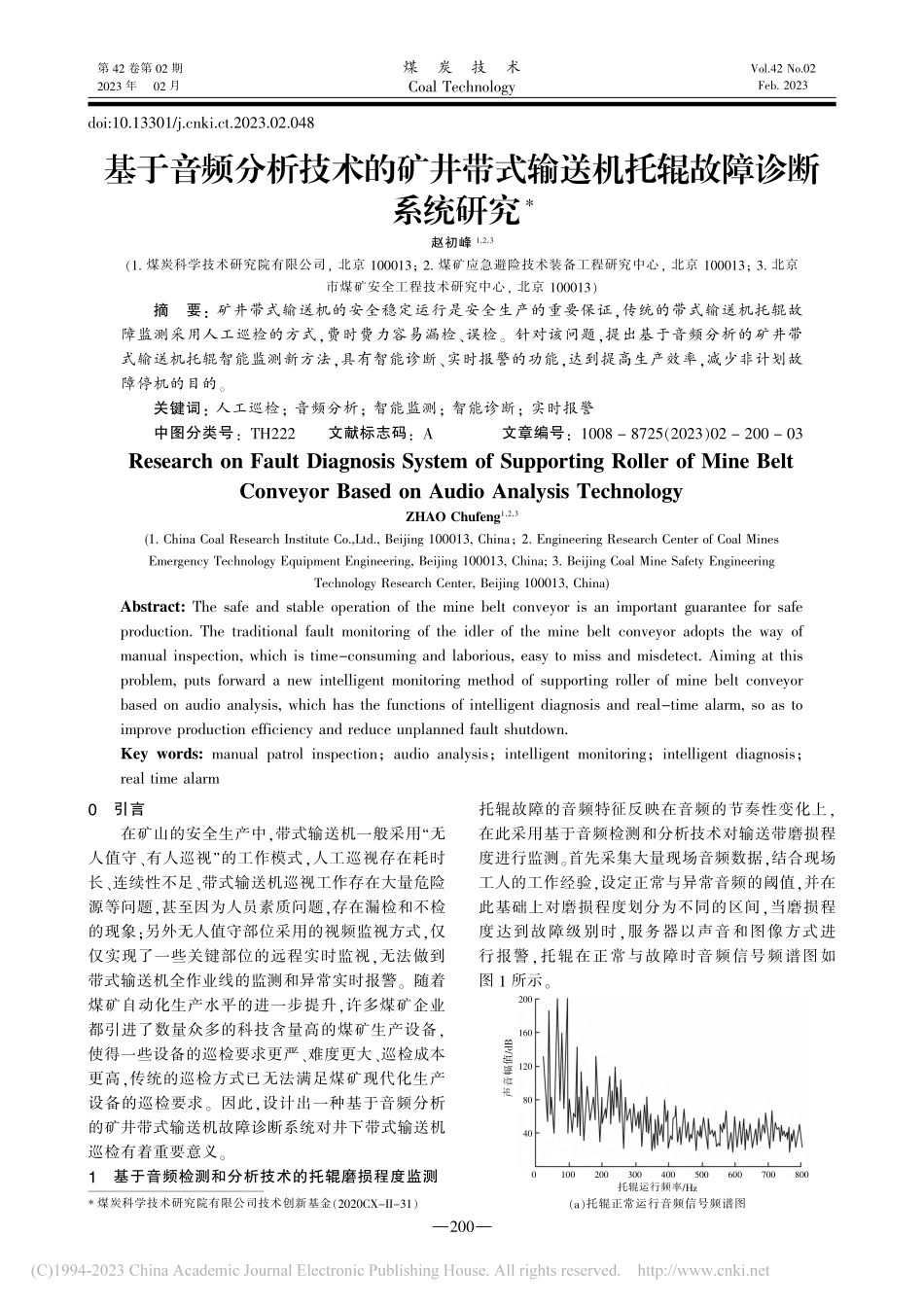

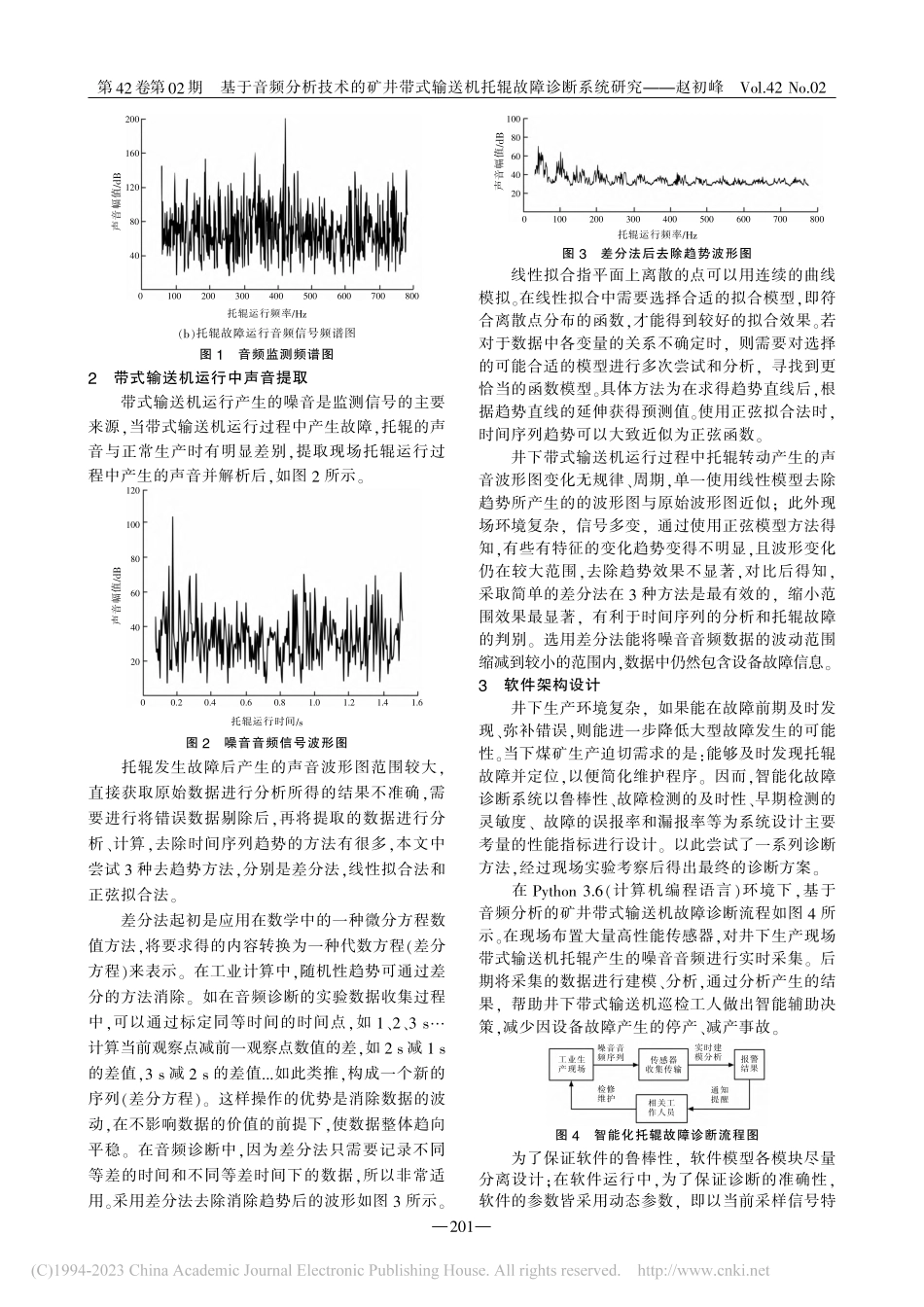

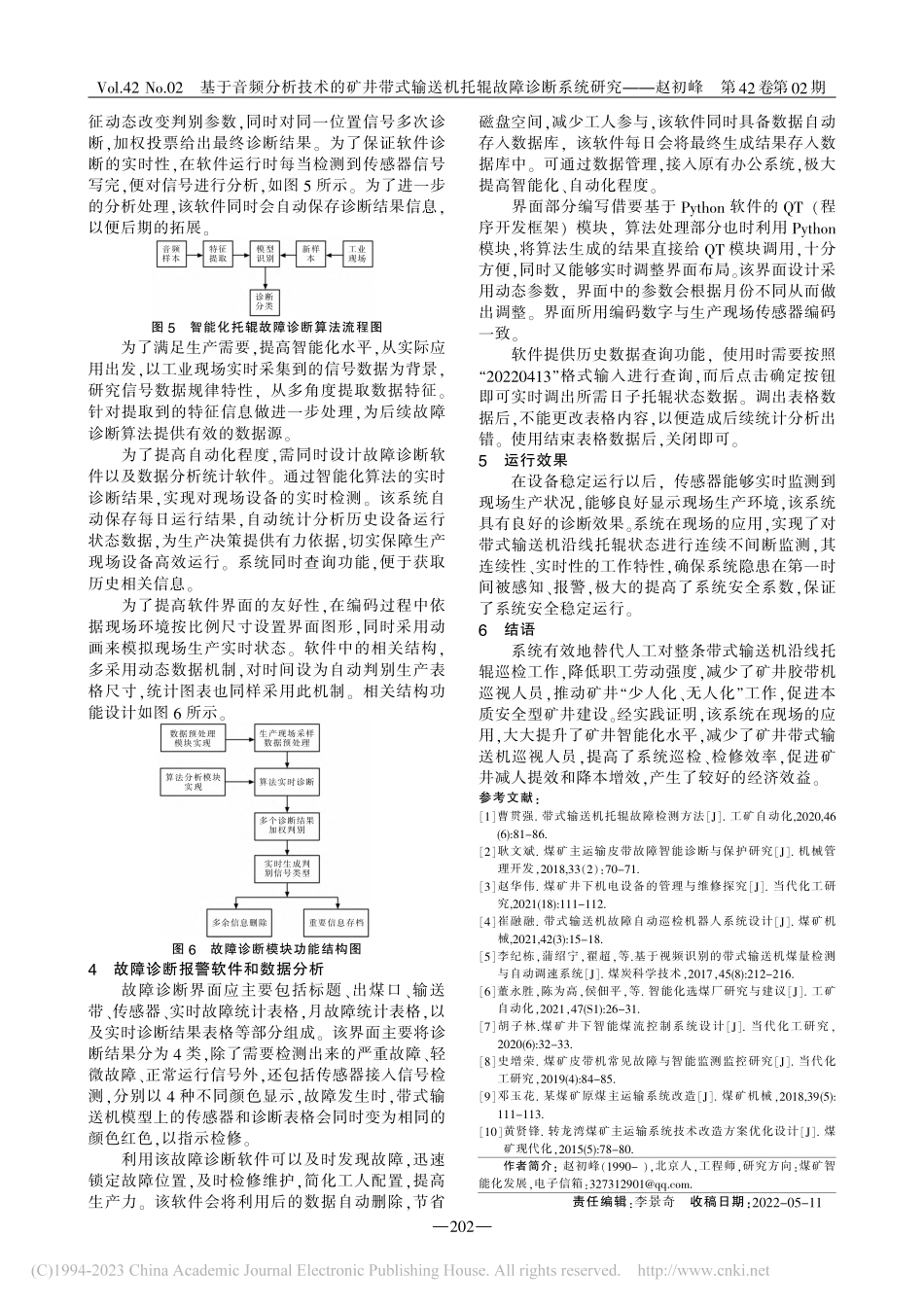

第42卷第02期2023年02月煤炭技术CoalTechnologyVol.42No.02Feb.2023doi:10.13301/j.cnki.ct.2023.02.0480引言在矿山的安全生产中,带式输送机一般采用“无人值守、有人巡视”的工作模式,人工巡视存在耗时长、连续性不足、带式输送机巡视工作存在大量危险源等问题,甚至因为人员素质问题,存在漏检和不检的现象;另外无人值守部位采用的视频监视方式,仅仅实现了一些关键部位的远程实时监视,无法做到带式输送机全作业线的监测和异常实时报警。随着煤矿自动化生产水平的进一步提升,许多煤矿企业都引进了数量众多的科技含量高的煤矿生产设备,使得一些设备的巡检要求更严、难度更大、巡检成本更高,传统的巡检方式已无法满足煤矿现代化生产设备的巡检要求。因此,设计出一种基于音频分析的矿井带式输送机故障诊断系统对井下带式输送机巡检有着重要意义。1基于音频检测和分析技术的托辊磨损程度监测托辊故障的音频特征反映在音频的节奏性变化上,在此采用基于音频检测和分析技术对输送带磨损程度进行监测。首先采集大量现场音频数据,结合现场工人的工作经验,设定正常与异常音频的阈值,并在此基础上对磨损程度划分为不同的区间,当磨损程度达到故障级别时,服务器以声音和图像方式进行报警,托辊在正常与故障时音频信号频谱图如图1所示。托辊运行频率/Hz(a)托辊正常运行音频信号频谱图*煤炭科学技术研究院有限公司技术创新基金(2020CX-II-31)基于音频分析技术的矿井带式输送机托辊故障诊断系统研究*赵初峰1,2,3(1.煤炭科学技术研究院有限公司,北京100013;2.煤矿应急避险技术装备工程研究中心,北京100013;3.北京市煤矿安全工程技术研究中心,北京100013)摘要:矿井带式输送机的安全稳定运行是安全生产的重要保证,传统的带式输送机托辊故障监测采用人工巡检的方式,费时费力容易漏检、误检。针对该问题,提出基于音频分析的矿井带式输送机托辊智能监测新方法,具有智能诊断、实时报警的功能,达到提高生产效率,减少非计划故障停机的目的。关键词:人工巡检;音频分析;智能监测;智能诊断;实时报警中图分类号:TH222文献标志码:A文章编号:1008-8725(2023)02-200-03ResearchonFaultDiagnosisSystemofSupportingRollerofMineBeltConveyorBasedonAudioAnalysisTechnologyZHAOChufeng1,2,3(1.ChinaCoalResearchInstituteCo.,Ltd.,Beijing100013,China;2.EngineeringResearchCenterofCoalMinesEmergencyTechnologyEquipmentEngi...