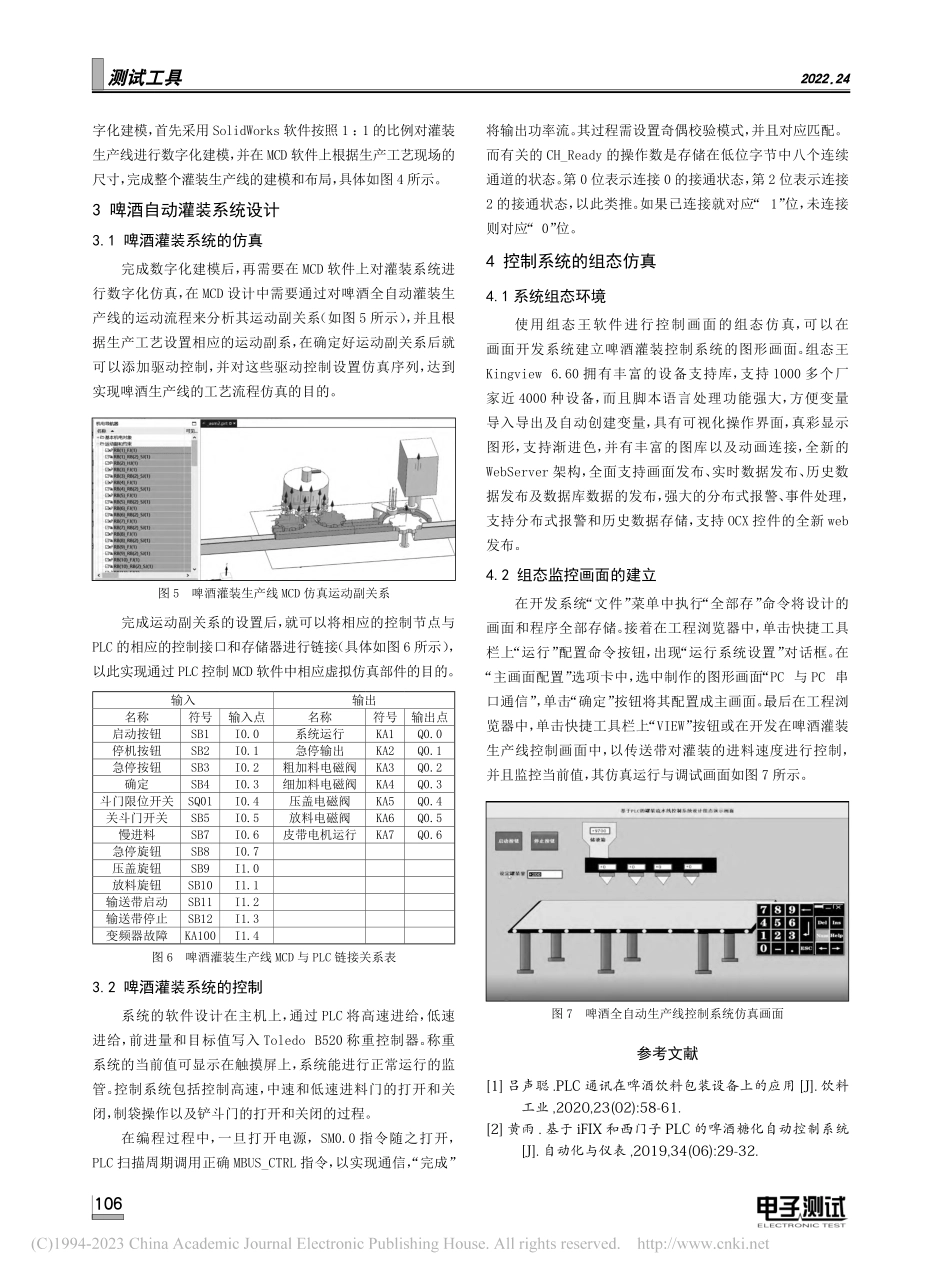

测试工具2022.241040引言全自动啤酒生产线系统主要在原有生产线上通过数字化设计的方式设计一套基于PLC控制的全自动啤酒罐装生产线控制系统,以提高机器的自动控制水平。该设计在使用MCD软件进行机电设计仿真后采用PL作为控制器控制整个啤酒灌装控制系统的控制单元。系统能够利用仿真技术与软件控制系统和生产线管理系统相连接,从而虚拟的环境上解决啤酒的生产控制。灌装过程比较精确、严密,设计难度也在降低,对实际啤酒工业生产产生巨大的作用。(1)可以有效优化啤酒的生产效率。通过数字化设计进行啤酒灌装系统自动化控制系统的设计,可以减少设计成本,提高设计的灵活度,并且在设计过程中不影响生产,减少人工操作,容易扩展,可以有效满足生产线优化的需求。(2)可以改良工作的条件。通过数字化技术融入到设计中,可以有效地在虚拟环境中实现啤酒灌装系统自动化控制后再布置到现场,生产现场不需要停工,经过优化设计后不再需要人工进行手动操作,能够有效提升生产的先进程度,降低生产成本。基于数字化设计基础的全自动啤酒灌装生产线控制系统,主要是改良生产工艺,提高机器的自动控制水平为目的。该设计采用的PLC作为整个啤酒灌装控制系统的控制单元,利用数字化设计技术与计算机技术自动填充软件组成控制和虚拟调试系统,并能够与生产线管理系统相连接,从而解决啤酒灌装生产的全自动控制。灌装过程比较精确、严密,对实际啤酒工业生产产生巨大的作用。通过啤酒灌装系统自动化控制,首先可以提高啤酒生产效率,减少人工操作,容易扩基于数字化设计基础的啤酒全自动灌装生产线系统设计杨铨1,辛华健1,吉雪花2(1.广西工业职业技术学院,广西南宁,530001;2广西商贸高级技工学校,广西南宁,530007)摘要:本文在现有的啤酒灌装生产线控制系统的基础上进行数字化建模和改造,根据啤酒生产的工艺特点,用三维软件设计出装啤酒灌装机的数字化模型,通过MCD软件对灌装线系统的主要核心环节进行了机电设计仿真得出一套基于PLC控制的全自动啤酒罐装生产线虚拟仿真系统。依据设计和仿真的结果设计出包含传送带与灌装机的灌装生产线工艺图,采用PLC作为核心控制器设计出实现啤酒灌装生产过程的控制电路和程序,对啤酒灌装控制系统中的灌装工位进行程序模拟调试,最终完成啤酒灌装生产线运行的系统的设计。关键词:机电设计仿真;PLC;灌装生产线;模拟调试中图分类号:TR485文献标识码:ADesignofbeerautomaticfillingproductionlinesystembased...