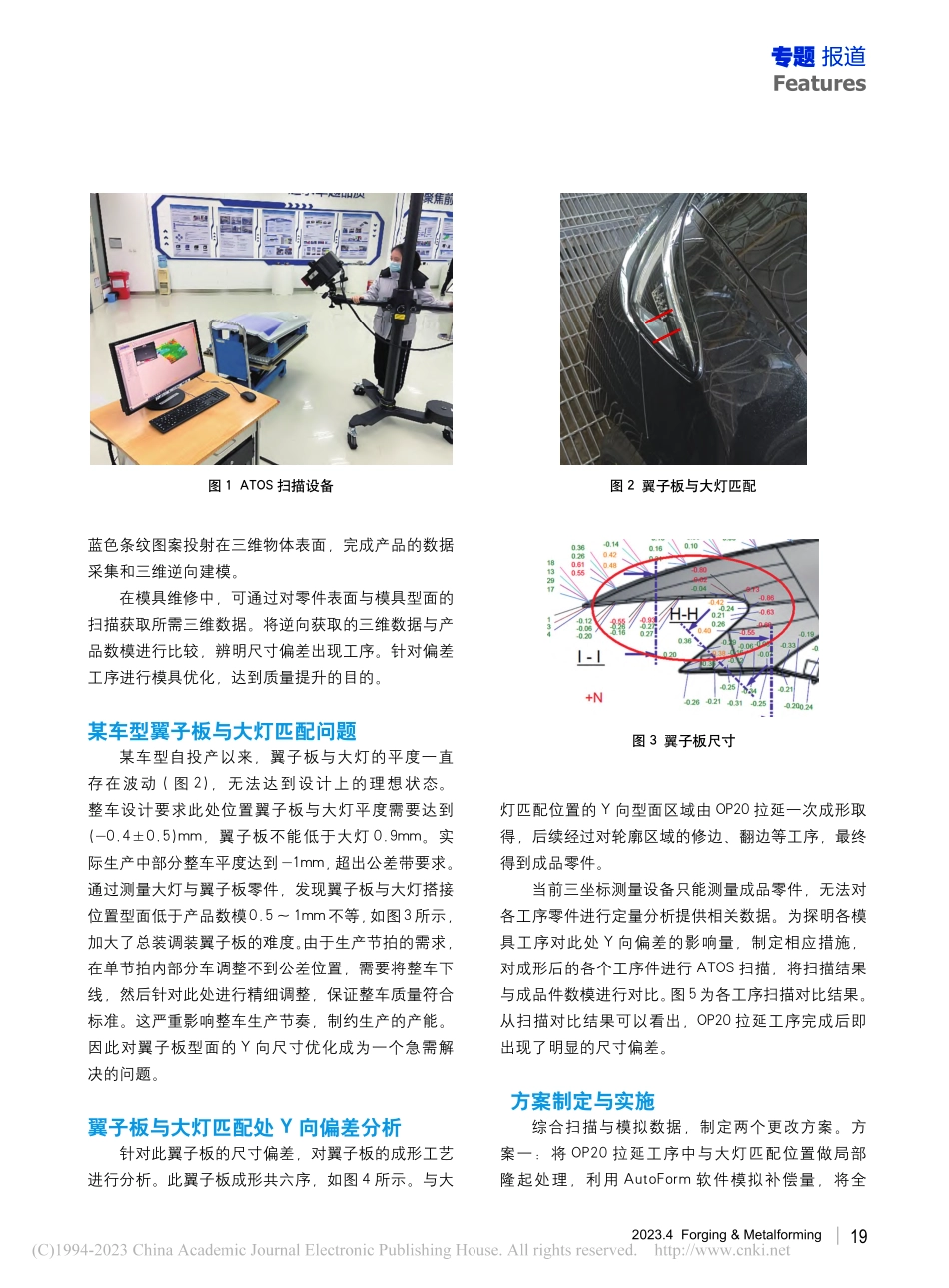

锻造与冲压2023.418Features专题报道基于数字化分析的翼子板与车灯平度优化方法文/王鹏程,赵绍昕,陈清亮,牟少志,芦成龙·一汽-大众汽车有限公司模修工程师,5年冲压件模具开发经验,3年冲压车间模具维修经验。负责开发和维修的汽车模具冲压件数量超过60种,拥有相关专利3项,具备丰富的汽车冲压模具开发与维护经验。王鹏程汽车翼子板部件形状复杂,表面质量要求高,在整车上与多种零件存在匹配关系。因此,翼子板冲压模具在汽车制造中是最难成形、尺寸问题最多的零部件。采用ATOS扫描分析配合AutoForm模拟的数字化方法,为我们解决翼子板模具问题提供了新的思路。以某车型翼子板为例,针对此车型翼子板与大灯匹配平度差的缺陷,采用数字化方法,利用ATOS扫描及三坐标测量设备,分析确定造成翼子板尺寸偏差的工序及原因,通过AutoForm仿真寻求最优方案并对相应工序模具进行优化。最终完成对翼子板A面尺寸优化,解决此车型翼子板与大灯平度差问题。翼子板特点翼子板是遮盖车轮的车身外板,因车身上该部件形状及位置似鸟翼而得名。在整车上,翼子板与大灯、前保险杠、车门、侧围、发动机盖、轮罩衬里等十几种零件存在间隙和平度的匹配关系,相邻零件的公差带要求在±0.5mm以内,重点部位楔形量甚至需要控制在0.3mm以内。众多零件搭配及在整车中的位置,决定了翼子板形状的复杂性。同时,翼子板为典型的外表面件,A级曲面占绝大部分,对表面质量的要求非常高。形状与表面的高要求决定了模具成形工艺的高难度与复杂性。我公司所产车型的翼子板冲压模具一般由六序构成。通过六序模具的依次工作将完整的翼子板零件制作出来。每一款车型的翼子板模具都需要反复地调试、整改,从而在单件质量和生产效率上达到要求。ATOS扫描设备在冲压模具优化中的应用图1所示的ATOS扫描设备,通过三维激光扫描技术可以快速准确地获取物体表面的三维数据,与接触式测量技术相比,光学测量设备可以快速扫描被测物的整个表面,并且没有任何盲区。在图像采集过程中,光源强大的LED投影头通过释放蓝光,精确地将192023.4Forging&MetalformingFeatures专题报道蓝色条纹图案投射在三维物体表面,完成产品的数据采集和三维逆向建模。在模具维修中,可通过对零件表面与模具型面的扫描获取所需三维数据。将逆向获取的三维数据与产品数模进行比较,辨明尺寸偏差出现工序。针对偏差工序进行模具优化,达到质量提升的目的。某车型翼子板与大灯匹配问题某车型自投产以来,翼子板与大灯...