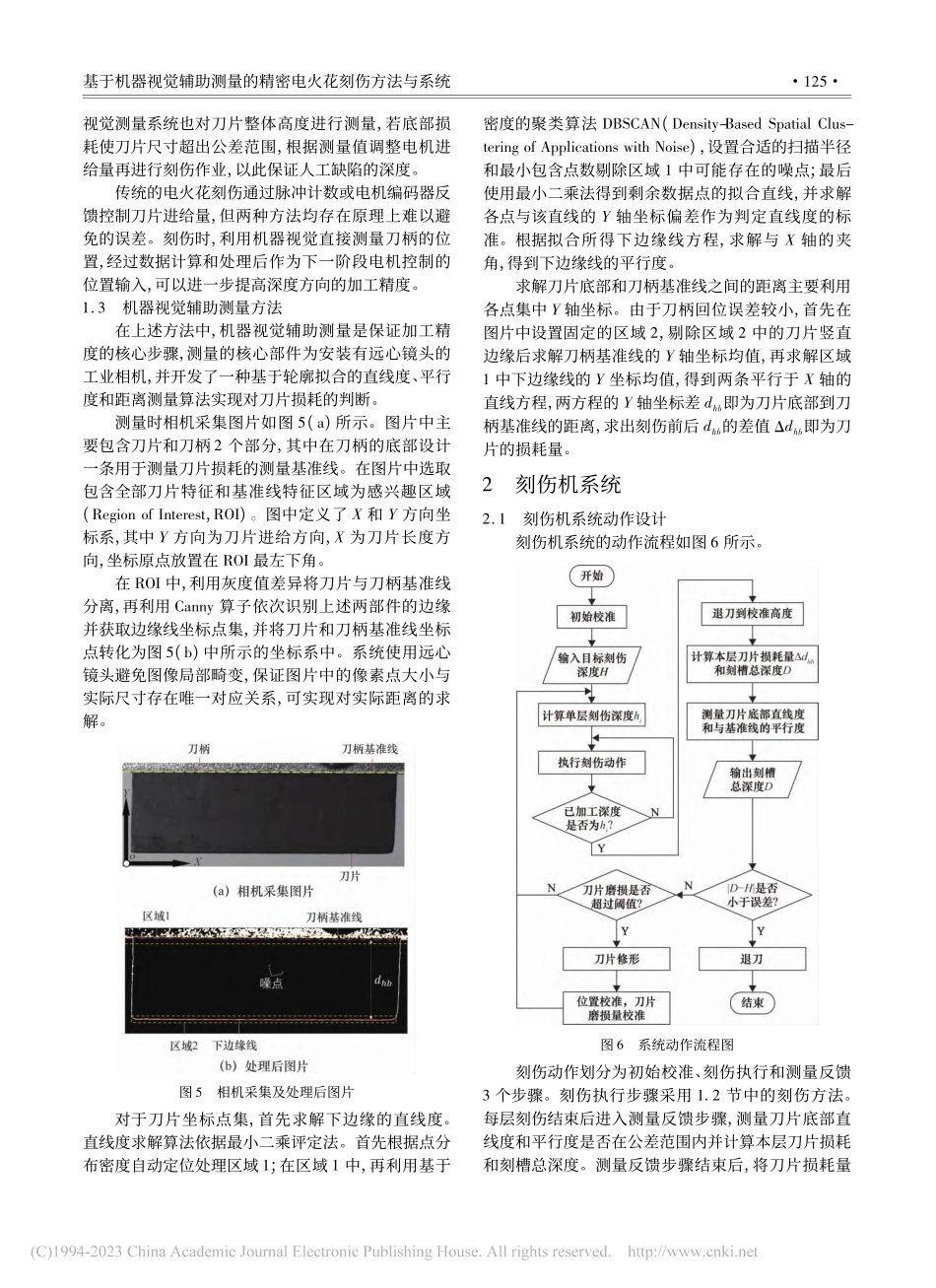

计算机与控制系统测控技术2023年第42卷第2期收稿日期:2022-04-11基金项目:国家自然科学基金面上项目(51875226)引用格式:王闽,汤恒,汪圣涵,等.基于机器视觉辅助测量的精密电火花刻伤方法与系统[J].测控技术,2023,42(2):123-128.WANGM,TANGH,WANGSH,etal.PreciseElectricalDischargeEngravingGroovesMethodandSystemBasedonMachineVi-sionAidedMeasurement[J].Measurement&ControlTechnology,2023,42(2):123-128.基于机器视觉辅助测量的精密电火花刻伤方法与系统王闽1,汤恒1,汪圣涵2*,洪宁3,康宜华1,2(1.华工制造装备数字化国家工程中心有限公司,湖北武汉430074;2.华中科技大学机械科学与工程学院,湖北武汉430074;3.鞍钢集团工程技术有限公司,辽宁鞍山114001)摘要:传统电火花刻伤机在工作时只对电机动作进行反馈,刀片损耗带来的误差通常靠人为增加进给量进行补偿,难以保证刻槽的形状与尺寸公差。为了更精确地获得刻伤过程中的刀片损耗量,提升闭环控制的电机精度,提出了一种基于机器视觉辅助测量刀片损耗的电火花刻伤方法,并依此设计了一套刻伤系统。实验中使用该系统计算出的刀片损耗量和实际测量值的误差在±5μm以内,同时得到的刻槽实际测量深度与系统计算的刻槽深度的误差在±10μm内。关键词:机器视觉;电火花;刻伤;刻槽;深度中图分类号:TP391文献标志码:A文章编号:1000-8829(2023)02-0123-06doi:10.19708/j.ckjs.2022.07.276PreciseElectricalDischargeEngravingGroovesMethodandSystemBasedonMachineVisionAidedMeasurementWANGMin1,TANGHeng1,WANGSheng-han2*,HONGNing3,KANGYi-hua1,2(1.HuagongManufacturingEquipmentDigitalizationNationalEngineeringCenterCo.,Ltd.,Wuhan430074,China;2.SchoolofMechanicalScience&Engineering,HuazhongUniversityofScienceandTechnology,Wuhan430074,China;3.AnsteelEngineeringTechnologyCorporationLimited,Anshan114001,China)Abstract:Traditionalelectricdischargeengravingmachineonlygivesfeedbackonthemotor,andusuallyaddsthefeedratemanuallytocompensatefortheerrorcausedbytoolloss,whichishardtoguaranteetheshapeandthedimensiontoleranceofthegrooves.Inordertoobtainthetoollossduringtheengravingprocessandimprovethemotoraccuracyoftheclosed-loopcontrol,anelectricdischargeengravingmethodbasedonmachi...