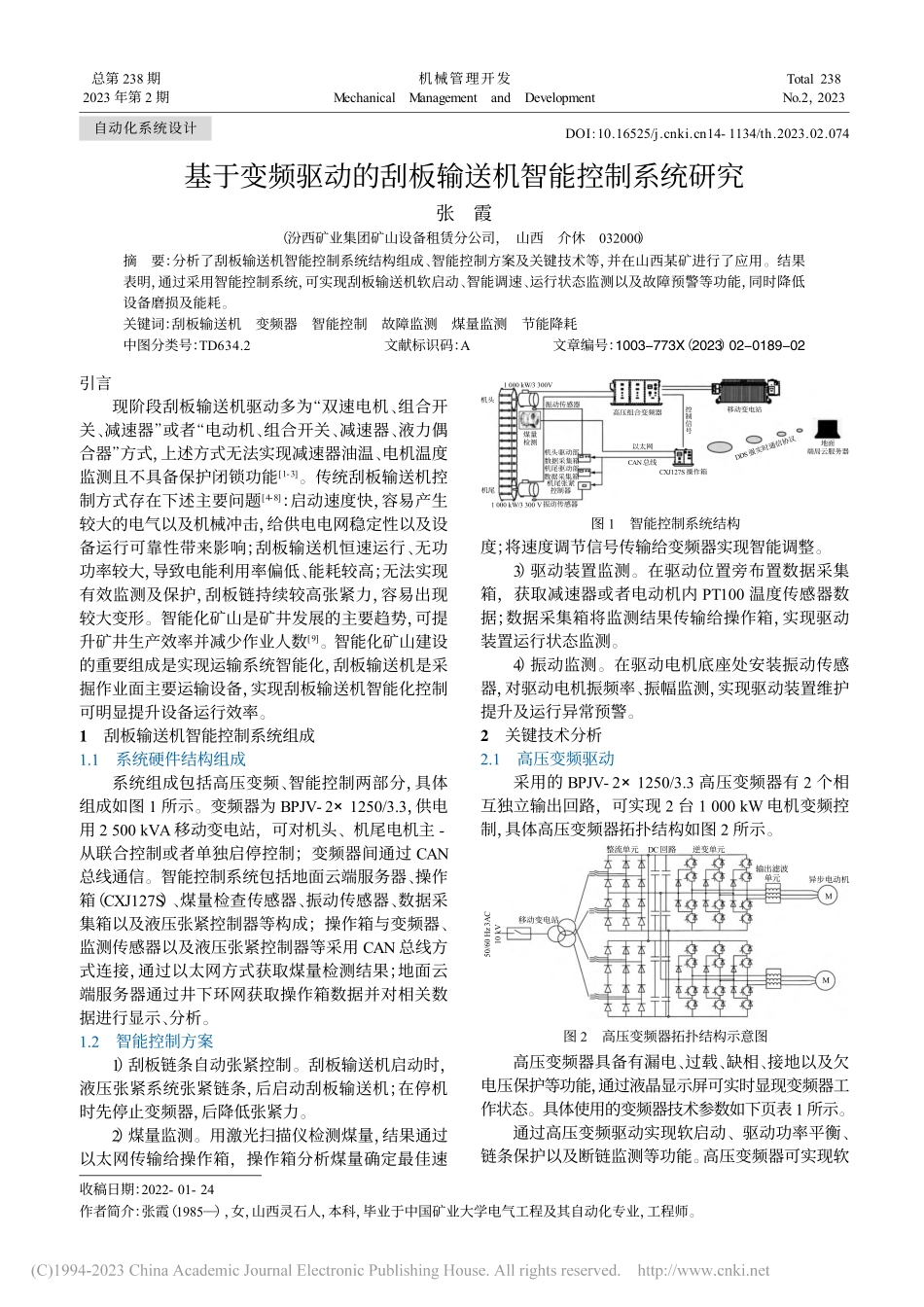

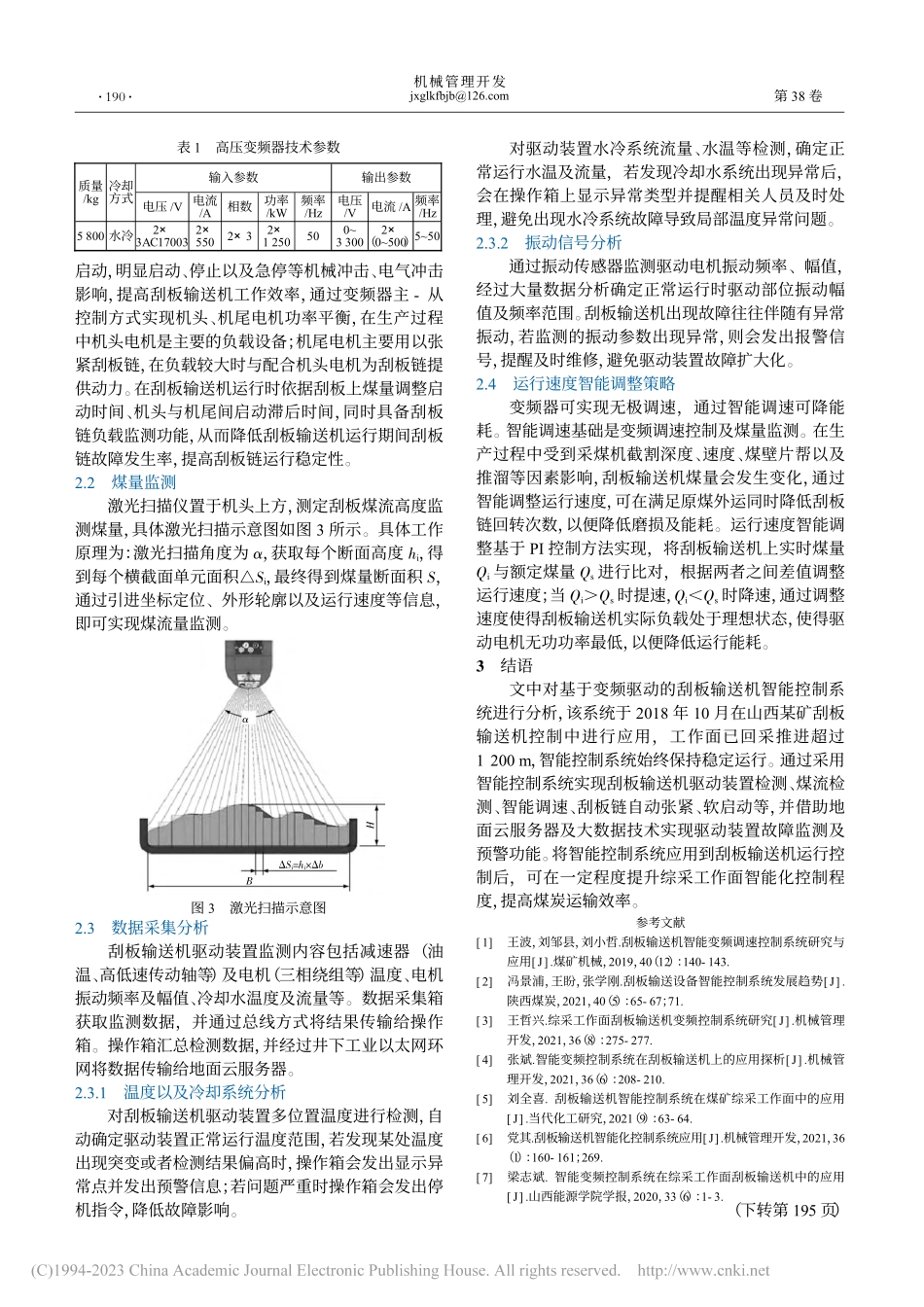

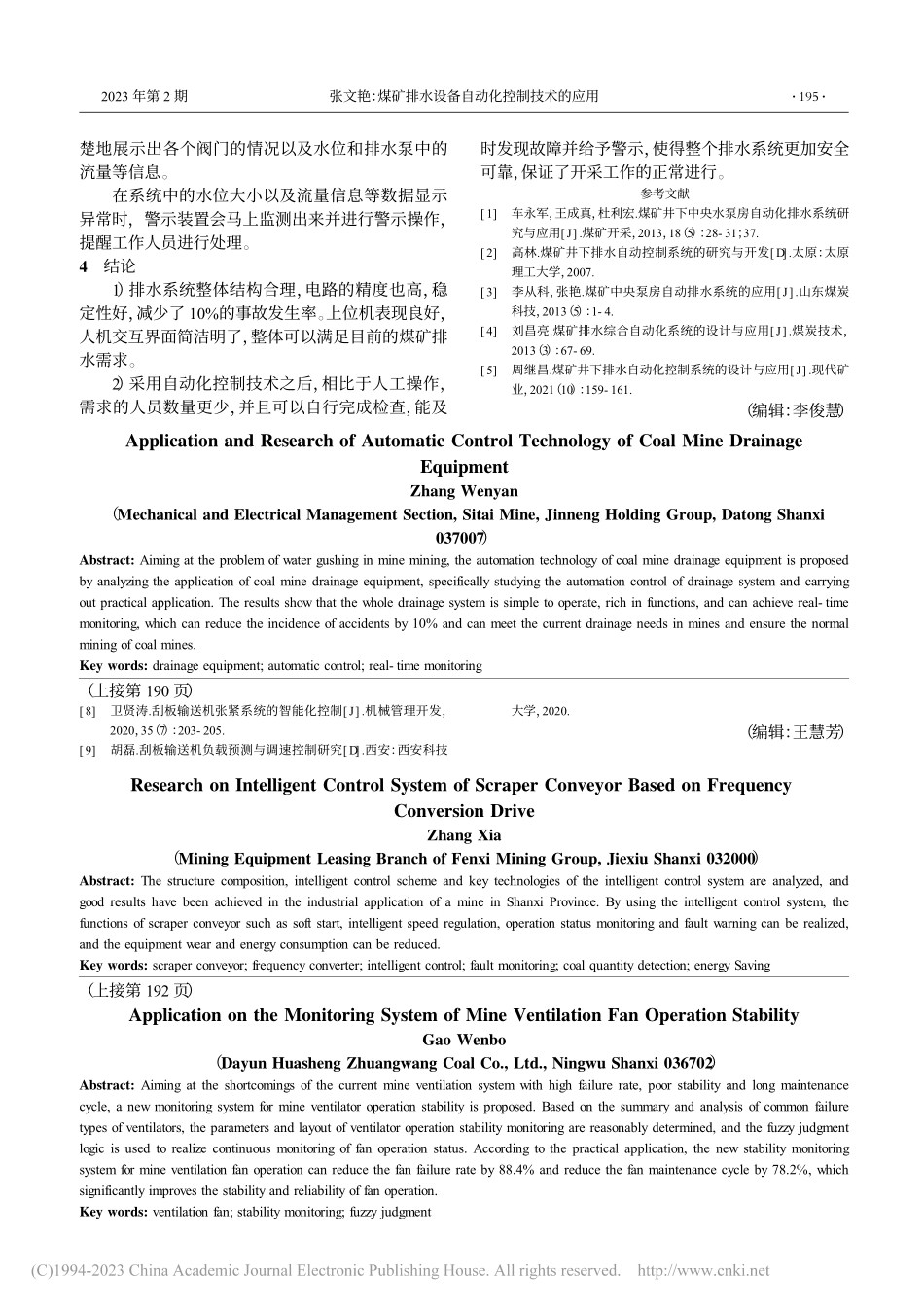

基于变频驱动的刮板输送机智能控制系统研究张霞(汾西矿业集团矿山设备租赁分公司,山西介休032000)摘要:分析了刮板输送机智能控制系统结构组成、智能控制方案及关键技术等,并在山西某矿进行了应用。结果表明,通过采用智能控制系统,可实现刮板输送机软启动、智能调速、运行状态监测以及故障预警等功能,同时降低设备磨损及能耗。关键词:刮板输送机变频器智能控制故障监测煤量监测节能降耗中图分类号:TD634.2文献标识码:A文章编号:1003-773X(2023)02-0189-02引言现阶段刮板输送机驱动多为“双速电机、组合开关、减速器”或者“电动机、组合开关、减速器、液力偶合器”方式,上述方式无法实现减速器油温、电机温度监测且不具备保护闭锁功能[1-3]。传统刮板输送机控制方式存在下述主要问题[4-8]:启动速度快,容易产生较大的电气以及机械冲击,给供电电网稳定性以及设备运行可靠性带来影响;刮板输送机恒速运行、无功功率较大,导致电能利用率偏低、能耗较高;无法实现有效监测及保护,刮板链持续较高张紧力,容易出现较大变形。智能化矿山是矿井发展的主要趋势,可提升矿井生产效率并减少作业人数[9]。智能化矿山建设的重要组成是实现运输系统智能化,刮板输送机是采掘作业面主要运输设备,实现刮板输送机智能化控制可明显提升设备运行效率。1刮板输送机智能控制系统组成1.1系统硬件结构组成系统组成包括高压变频、智能控制两部分,具体组成如图1所示。变频器为BPJV-2×1250/3.3,供电用2500kVA移动变电站,可对机头、机尾电机主-从联合控制或者单独启停控制;变频器间通过CAN总线通信。智能控制系统包括地面云端服务器、操作箱(CXJ127S)、煤量检查传感器、振动传感器、数据采集箱以及液压张紧控制器等构成;操作箱与变频器、监测传感器以及液压张紧控制器等采用CAN总线方式连接,通过以太网方式获取煤量检测结果;地面云端服务器通过井下环网获取操作箱数据并对相关数据进行显示、分析。1.2智能控制方案1)刮板链条自动张紧控制。刮板输送机启动时,液压张紧系统张紧链条,后启动刮板输送机;在停机时先停止变频器,后降低张紧力。2)煤量监测。用激光扫描仪检测煤量,结果通过以太网传输给操作箱,操作箱分析煤量确定最佳速度;将速度调节信号传输给变频器实现智能调整。3)驱动装置监测。在驱动位置旁布置数据采集箱,获取减速器或者电动机内PT100温度传感器数据;数据采集箱将监测结果传输给操作箱,实现驱动装置运行状态监测。4)...