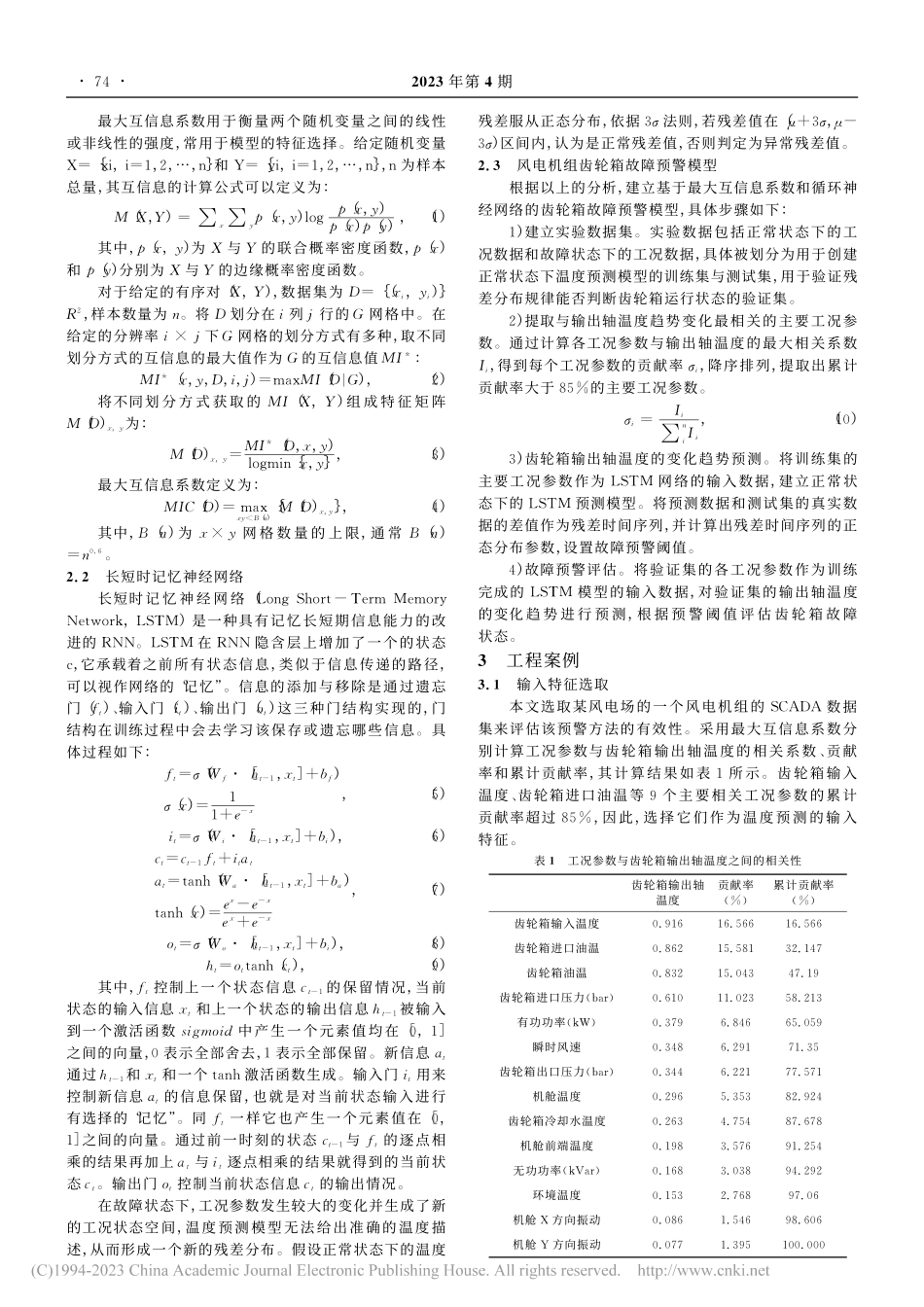

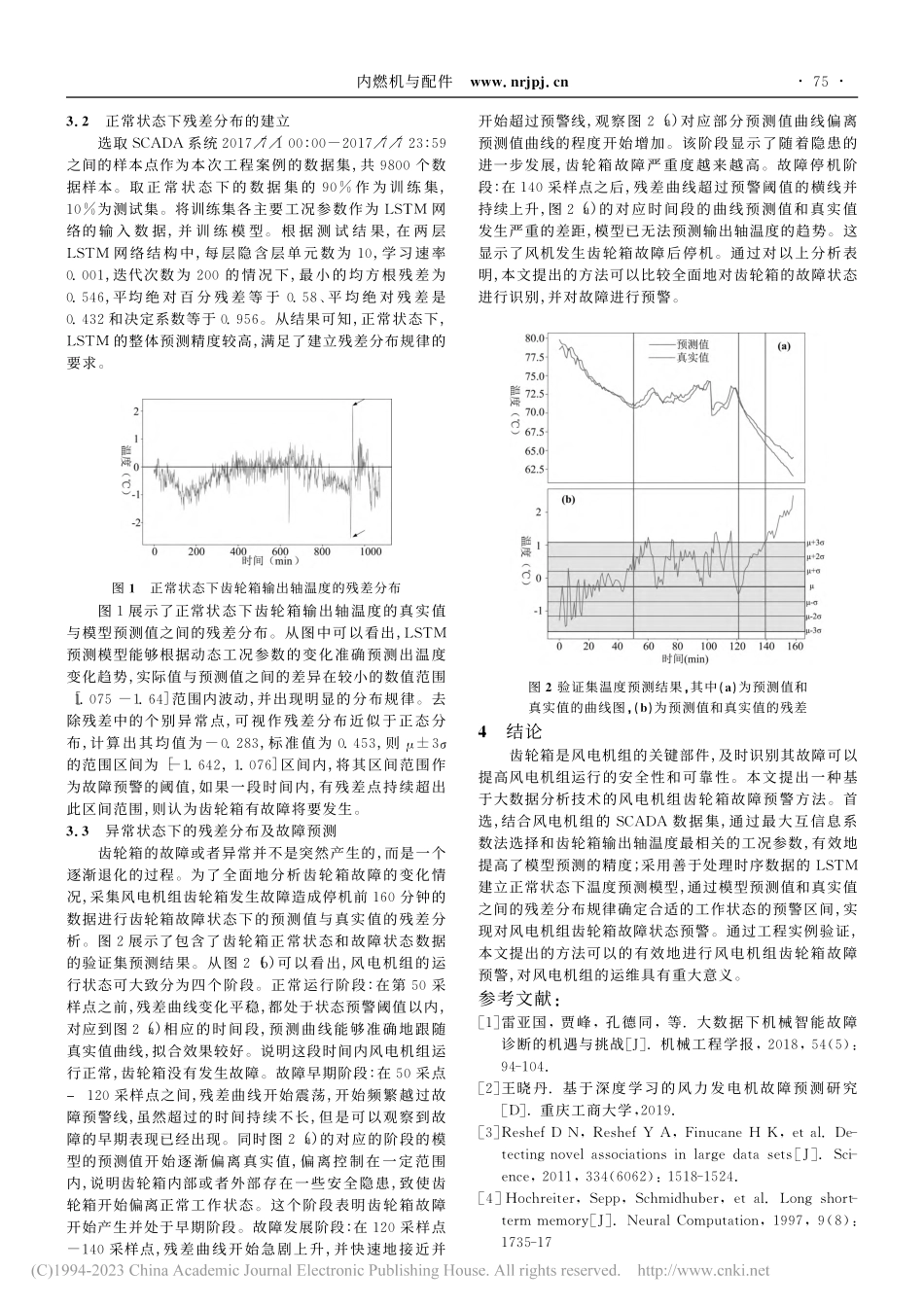

内燃机与配件www.nrjpj.cn基于大数据分析技术的风电机组齿轮箱故障预警成志伟1,王晓丹2,李雪娇3,邓永生1(1.重庆机电职业技术大学信息工程学院,重庆402760;2.重庆开放大学/重庆工商职业学院,管理学院,重庆400052;3.重庆电讯职业学院,智慧城市建设学院,重庆402247)摘要:齿轮箱的损伤和失效会直接或间接导致风电机组的故障或停机,造成重大的经济损失。为了能对齿轮箱的故障状态进行预警,本文提出了一个基于大数据分析技术的风电机组齿轮箱故障预警模型。首先利用最大互信息系数分析各工况参数与齿轮箱输出轴温度的相关性,提取主要影响因子作为具有记忆时序信息的循环神经网络的输入特征,构建正常状态下齿轮箱温度的残差分布,设置故障预警阈值,从而实现对风电机组齿轮箱故障状态预警。关键词:齿轮箱;最大互信息系数;循环神经网络;残差分析;故障预警中图分类号:TG457.25文献标识码:A文章编号:1674-957X(2023)04-0073-03WindTurbineGearboxFaultWarningbasedonBigDataAnalysisTechnologyChengZhi-wei1,WangXiao-dan2,LiXue-jiao3,DengYong-sheng1(1.ChongqingVocationalandTechnicalUniversityofMechatronics,Chongqing,402760;2.ChongqingOpenUniversity,Chongqing,400052;3.ChongqingTelecommunicationPolytechnicCollege,Chongqing,402247)Abstract:Damageandfailureofgearboxeswilldirectlyorindirectlyleadtotheshutdownofwindturbines,resultinginsignificanteconomicloss.Thispaperproposesanearlywarningmodelofthewindturbinegearboxfaultbasedonbigdataanalysistechnologytoprovideearlywarningforgearboxfaults.Themaxim...