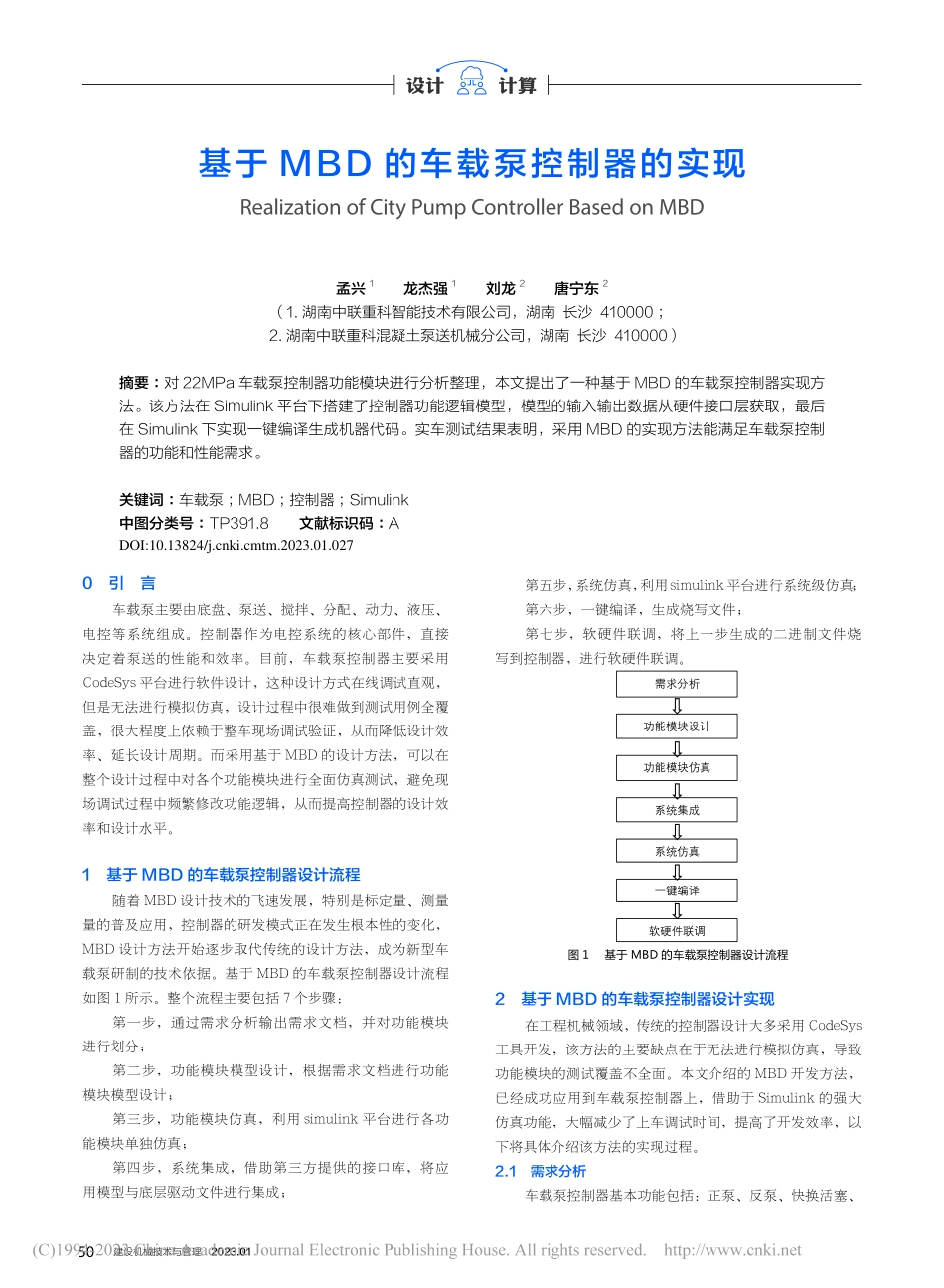

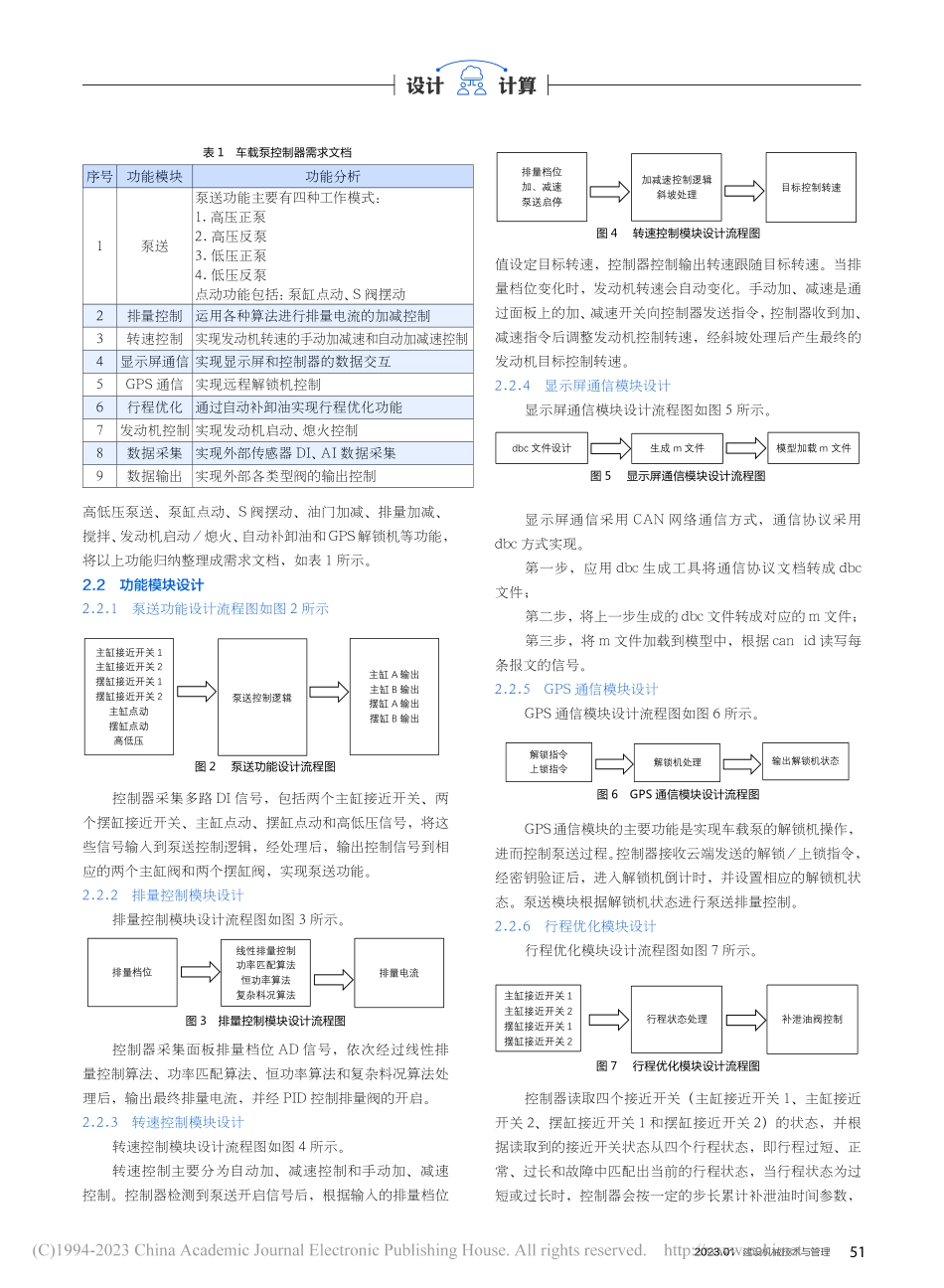

50建设机械技术与管理2023.01设计计算基于MBD的车载泵控制器的实现RealizationofCityPumpControllerBasedonMBD孟兴1龙杰强1刘龙2唐宁东2(1.湖南中联重科智能技术有限公司,湖南长沙410000;2.湖南中联重科混凝土泵送机械分公司,湖南长沙410000)摘要:对22MPa车载泵控制器功能模块进行分析整理,本文提出了一种基于MBD的车载泵控制器实现方法。该方法在Simulink平台下搭建了控制器功能逻辑模型,模型的输入输出数据从硬件接口层获取,最后在Simulink下实现一键编译生成机器代码。实车测试结果表明,采用MBD的实现方法能满足车载泵控制器的功能和性能需求。关键词:车载泵;MBD;控制器;Simulink中图分类号:TP391.8文献标识码:A0引言车载泵主要由底盘、泵送、搅拌、分配、动力、液压、电控等系统组成。控制器作为电控系统的核心部件,直接决定着泵送的性能和效率。目前,车载泵控制器主要采用CodeSys平台进行软件设计,这种设计方式在线调试直观,但是无法进行模拟仿真,设计过程中很难做到测试用例全覆盖,很大程度上依赖于整车现场调试验证,从而降低设计效率、延长设计周期。而采用基于MBD的设计方法,可以在整个设计过程中对各个功能模块进行全面仿真测试,避免现场调试过程中频繁修改功能逻辑,从而提高控制器的设计效率和设计水平。1基于MBD的车载泵控制器设计流程随着MBD设计技术的飞速发展,特别是标定量、测量量的普及应用,控制器的研发模式正在发生根本性的变化,MBD设计方法开始逐步取代传统的设计方法,成为新型车载泵研制的技术依据。基于MBD的车载泵控制器设计流程如图1所示。整个流程主要包括7个步骤:第一步,通过需求分析输出需求文档,并对功能模块进行划分;第二步,功能模块模型设计,根据需求文档进行功能模块模型设计;第三步,功能模块仿真,利用simulink平台进行各功能模块单独仿真;第四步,系统集成,借助第三方提供的接口库,将应用模型与底层驱动文件进行集成;第五步,系统仿真,利用simulink平台进行系统级仿真;第六步,一键编译,生成烧写文件;第七步,软硬件联调,将上一步生成的二进制文件烧写到控制器,进行软硬件联调。图1基于MBD的车载泵控制器设计流程需求分析功能模块设计功能模块仿真系统集成系统仿真一键编译软硬件联调2基于MBD的车载泵控制器设计实现在工程机械领域,传统的控制器设计大多采用CodeSys工具开发,该方法的主要缺点在于无法进行模拟仿真,导致功能模块的测试覆盖不全面。本文介绍的M...