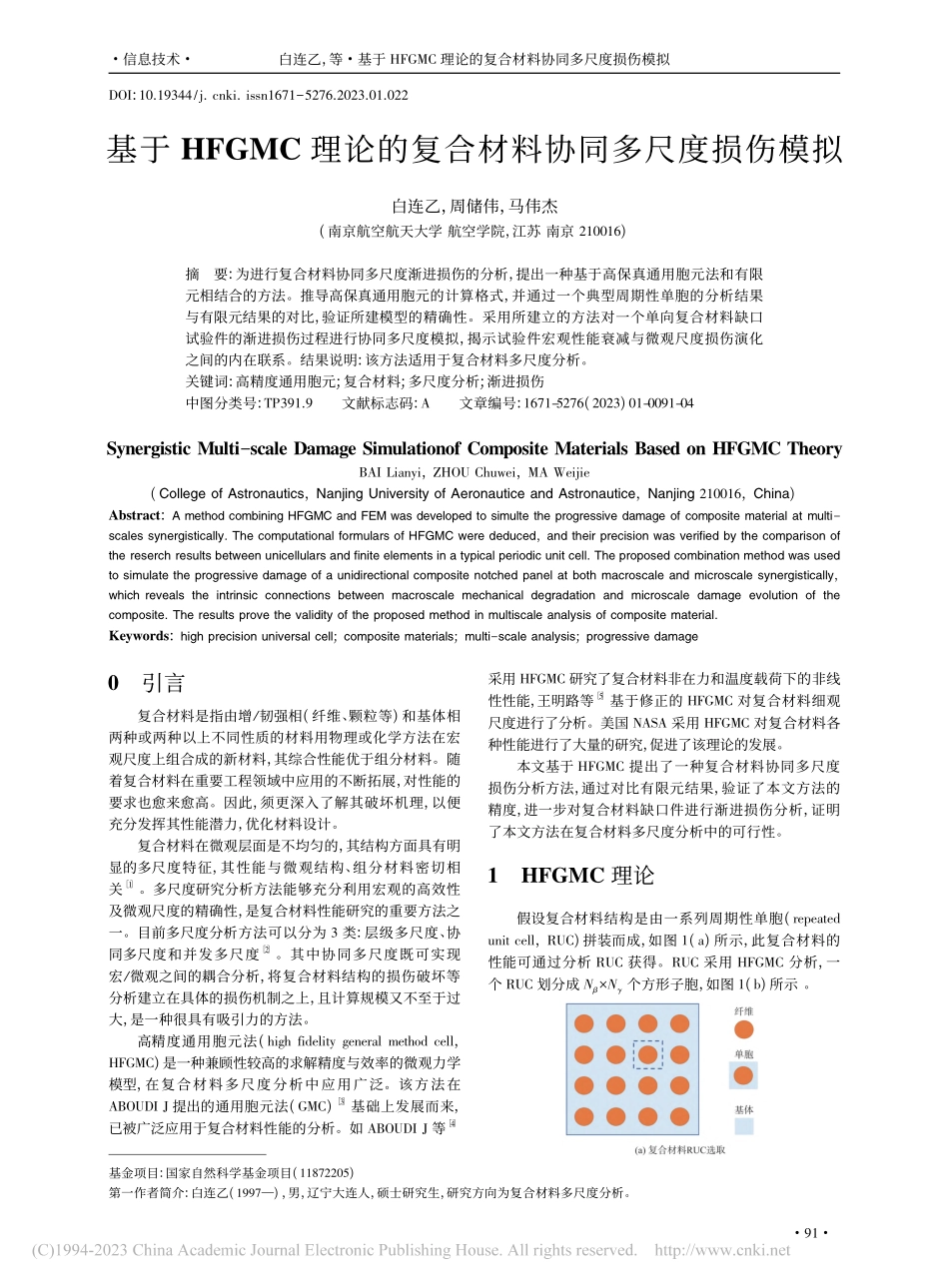

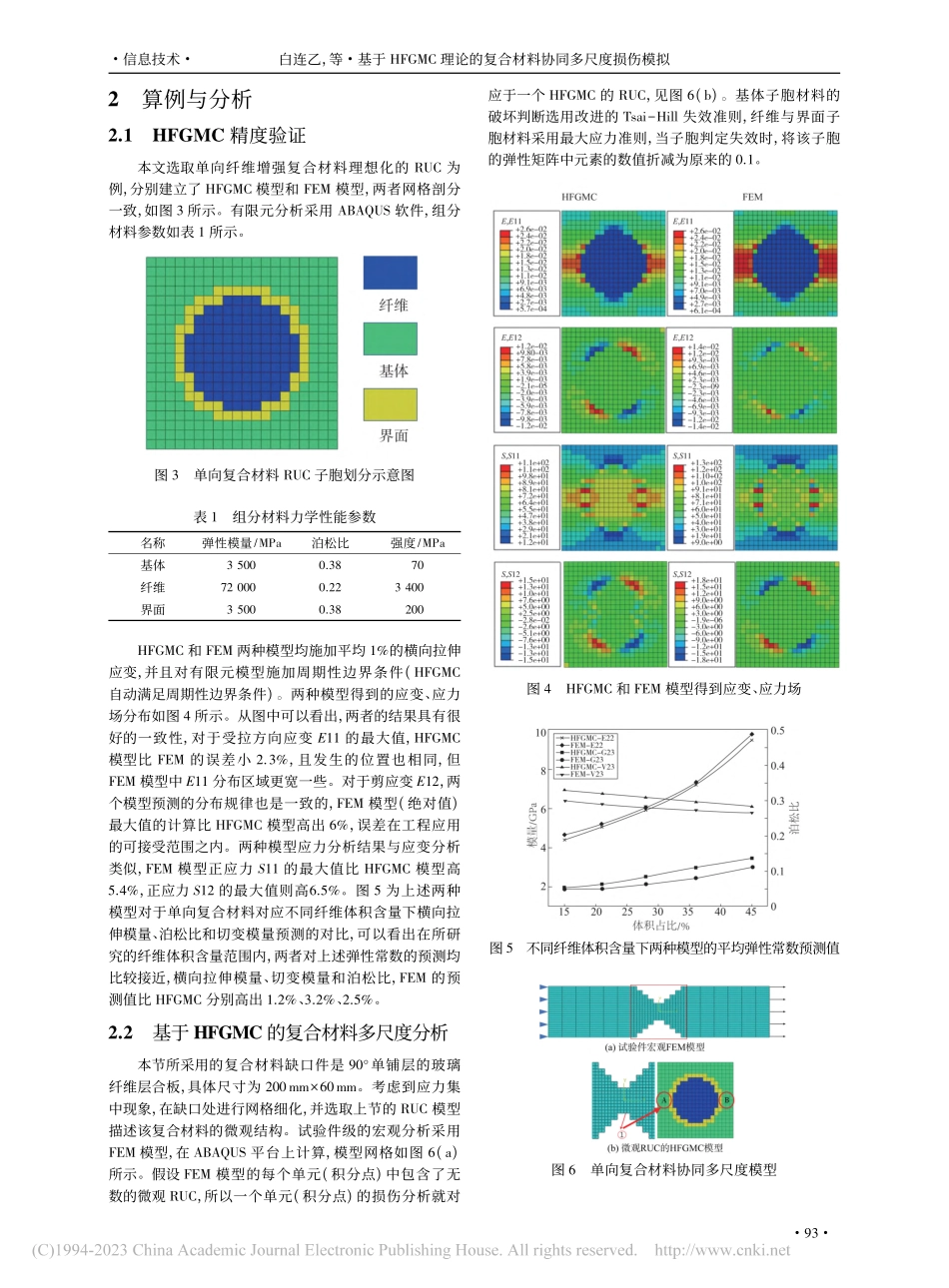

·信息技术·白连乙,等·基于HFGMC理论的复合材料协同多尺度损伤模拟基金项目:国家自然科学基金项目(11872205)第一作者简介:白连乙(1997—),男,辽宁大连人,硕士研究生,研究方向为复合材料多尺度分析。DOI:10.19344/j.cnki.issn1671-5276.2023.01.022基于HFGMC理论的复合材料协同多尺度损伤模拟白连乙,周储伟,马伟杰(南京航空航天大学航空学院,江苏南京210016)摘要:为进行复合材料协同多尺度渐进损伤的分析,提出一种基于高保真通用胞元法和有限元相结合的方法。推导高保真通用胞元的计算格式,并通过一个典型周期性单胞的分析结果与有限元结果的对比,验证所建模型的精确性。采用所建立的方法对一个单向复合材料缺口试验件的渐进损伤过程进行协同多尺度模拟,揭示试验件宏观性能衰减与微观尺度损伤演化之间的内在联系。结果说明:该方法适用于复合材料多尺度分析。关键词:高精度通用胞元;复合材料;多尺度分析;渐进损伤中图分类号:TP391.9文献标志码:A文章编号:1671-5276(2023)01-0091-04SynergisticMulti-scaleDamageSimulationofCompositeMaterialsBasedonHFGMCTheoryBAILianyi,ZHOUChuwei,MAWeijie(CollegeofAstronautics,NanjingUniversityofAeronauticeandAstronautice,Nanjing210016,China)Abstract:AmethodcombiningHFGMCandFEMwasdevelopedtosimultetheprogressivedamageofcompositematerialatmulti-scalessynergistically.ThecomputationalformularsofHFGMCwerededuced,andtheirprecisionwasverifiedbythecomparisonofthereserchresultsbetweenunicellularsandfiniteelementsinatypicalperiodicunitcell.Theproposedcombinationmethodwasusedtosimulatetheprogressivedamageofaunidirectionalcompositenotchedpanelatbothmacroscaleandmicroscalesynergistically,whichrevealstheintrinsicconnectionsbetweenmacroscalemechanicaldegradationandmicroscaledamageevolutionofthecomposite.Theresultsprovethevalidityoftheproposedmethodinmultiscaleanalysisofcompositematerial.Keywords:highprecisionuniversalcell;compositematerials;multi-scaleanalysis;progressivedamage0引言复合材料是指由增/韧强相(纤维、颗粒等)和基体相两种或两种以上不同性质的材料用物理或化学方法在宏观尺度上组合成的新材料,其综合性能优于组分材料。随着复合材料在重要工程领域中应用的不断拓展,对性能的要求也愈来愈高。...