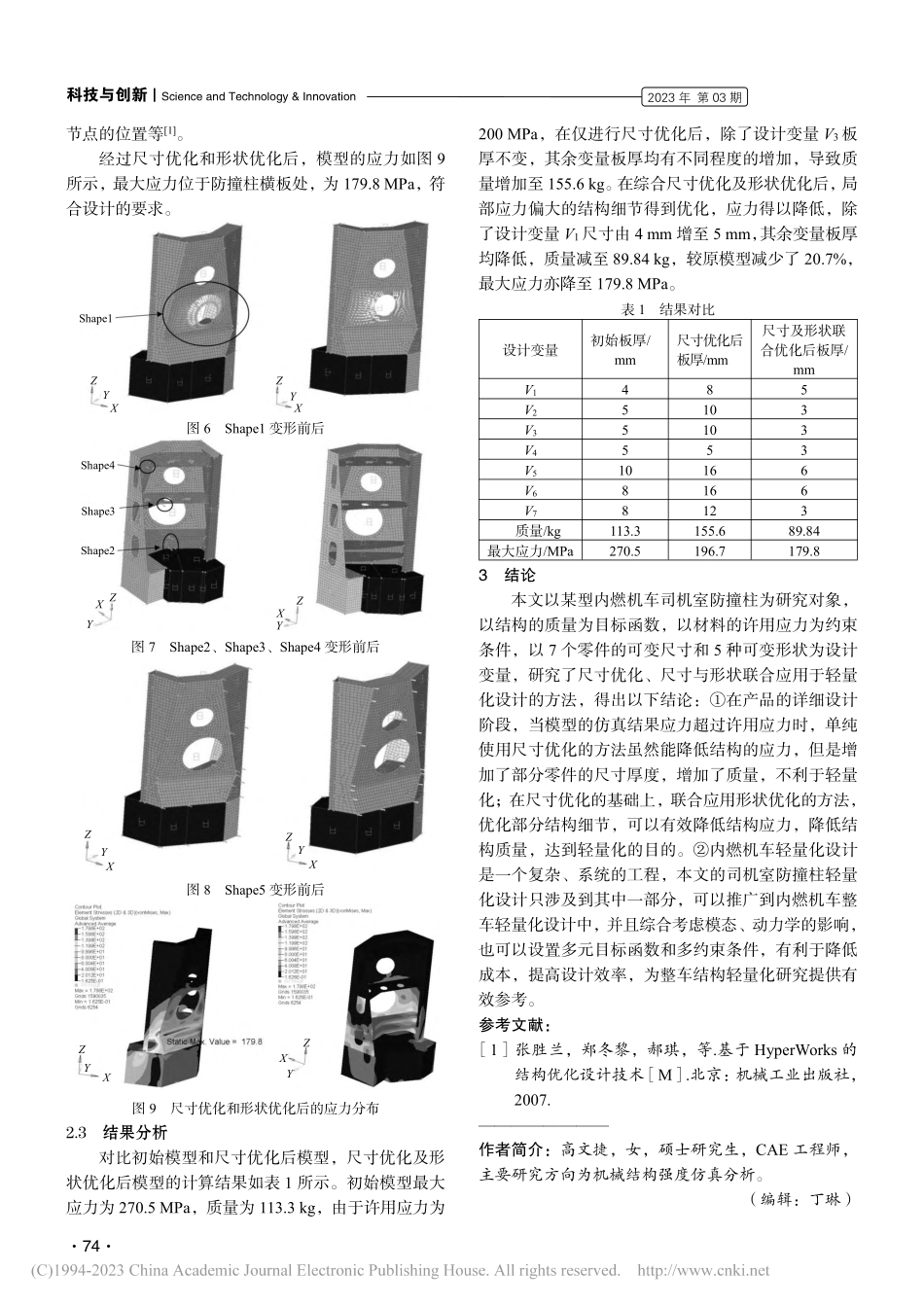

科技与创新┃ScienceandTechnology&Innovation·72·2023年第03期文章编号:2095-6835(2023)03-0072-03基于HyperWorks的司机室防撞柱的轻量化设计高文捷(中车戚墅堰机车有限公司,江苏常州213000)摘要:以某型内燃机车司机室防撞柱为对象,使用仿真软件HyperWorks建立有限元仿真模型,计算了防撞工况的应力分布。并在此基础上,分别使用尺寸优化的方法、尺寸与形状联合优化的方法,对模型进行优化设计改进。联合使用尺寸与形状优化可以较大程度地改善模型的应力水平,并且质量降低了20.7%,达到了轻量化的设计目标。关键词:防撞柱;有限元;轻量化;HyperWorks中图分类号:TU623.5文献标志码:ADOI:10.15913/j.cnki.kjycx.2023.03.021随着铁路行业的发展,内燃机车的设计趋向于高速重载,机车结构轻量化也成为重要的关注点。机车轻量化可以降低轴重、降低牵引功率、减少能耗、提升运行品质、降低制造成本。机车轻量化一般从2个方面入手:①使用强度高、质量轻、性能优异的新型材料代替传统的碳钢材料,但会导致制造成本的增加;②通过合理的结构设计和布局,在满足机车使用要求的前提下,降低材料的使用量。传统的结构轻量化,通常由设计师根据经验,参照有限元应力结果进行结构的调整,更改零件的尺寸和局部的细节,然后再进行仿真分析验证,通过优化—仿真—优化这样一次次的循环尝试,得到最终的结构轻量化模型。轻量化的过程是反复且冗长的,工作效率低下,设计周期增加,这种方法具有很大的主观性和局限性。随着计算机辅助工程的发展,结构优化技术日益成熟,并且应用广泛。尺寸优化和形状优化是仿真软件HyperWorks的优化模块OptiStruct提供的优化方法,应用于产品的详细设计阶段,是关于模型细节方面的优化设计。尺寸优化通过改变结构单元的属性,如壳单元的厚度、梁单元的横截面属性、弹簧单元的刚度等,以达到应力、质量、位移或者其他的设计要求;形状优化通过修改结构的几何边界,得到结构的最佳形状以减小应力集中,改善力学性能,增加构件刚度[1]。本文研究将尺寸优化与形状优化应用于内燃机车结构轻量化设计的方法。以某型内燃机车司机室防撞柱为对象,使用有限元分析软件HyperWorks完成该模型的结构强度仿真,并对模型进行轻量化设计改进,在满足设计要求的前提下,结构质量降低了20.7%,达到了轻量化的目的。1防撞柱结构仿真司机室防撞柱是由底板、侧墙、立柱、横梁等零件焊接组成的承载结构,其有限元模型如图1所示,以面单...