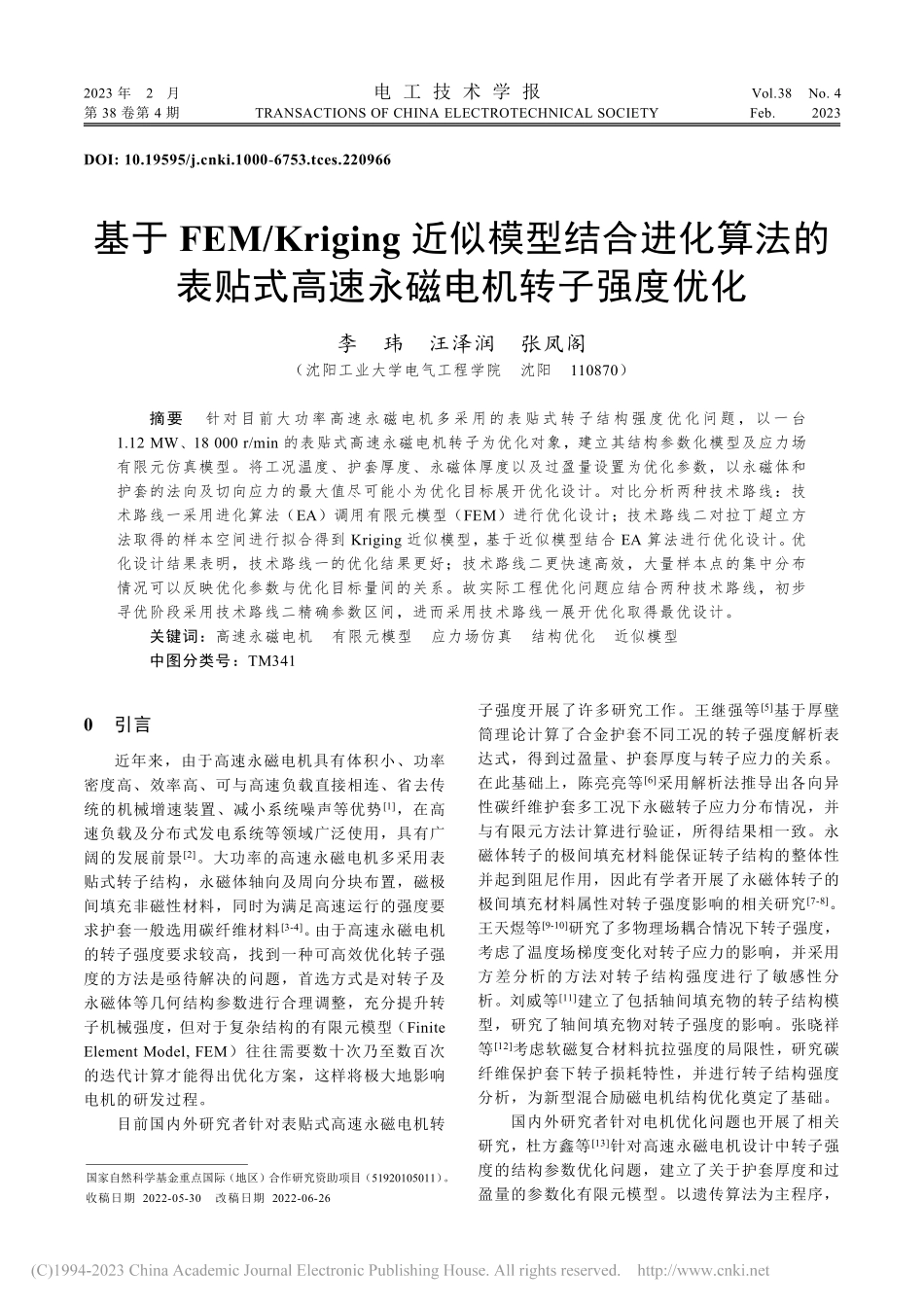

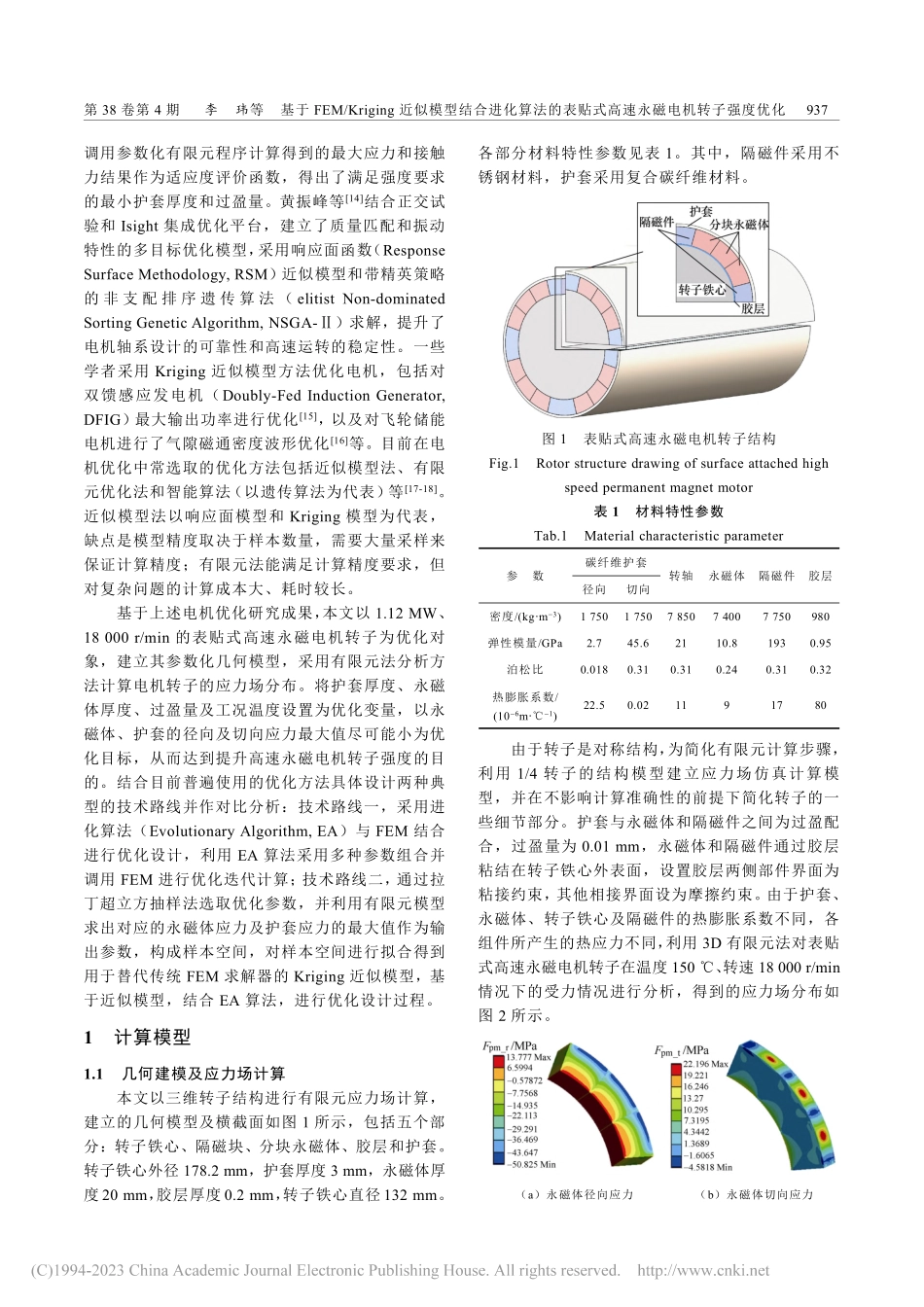

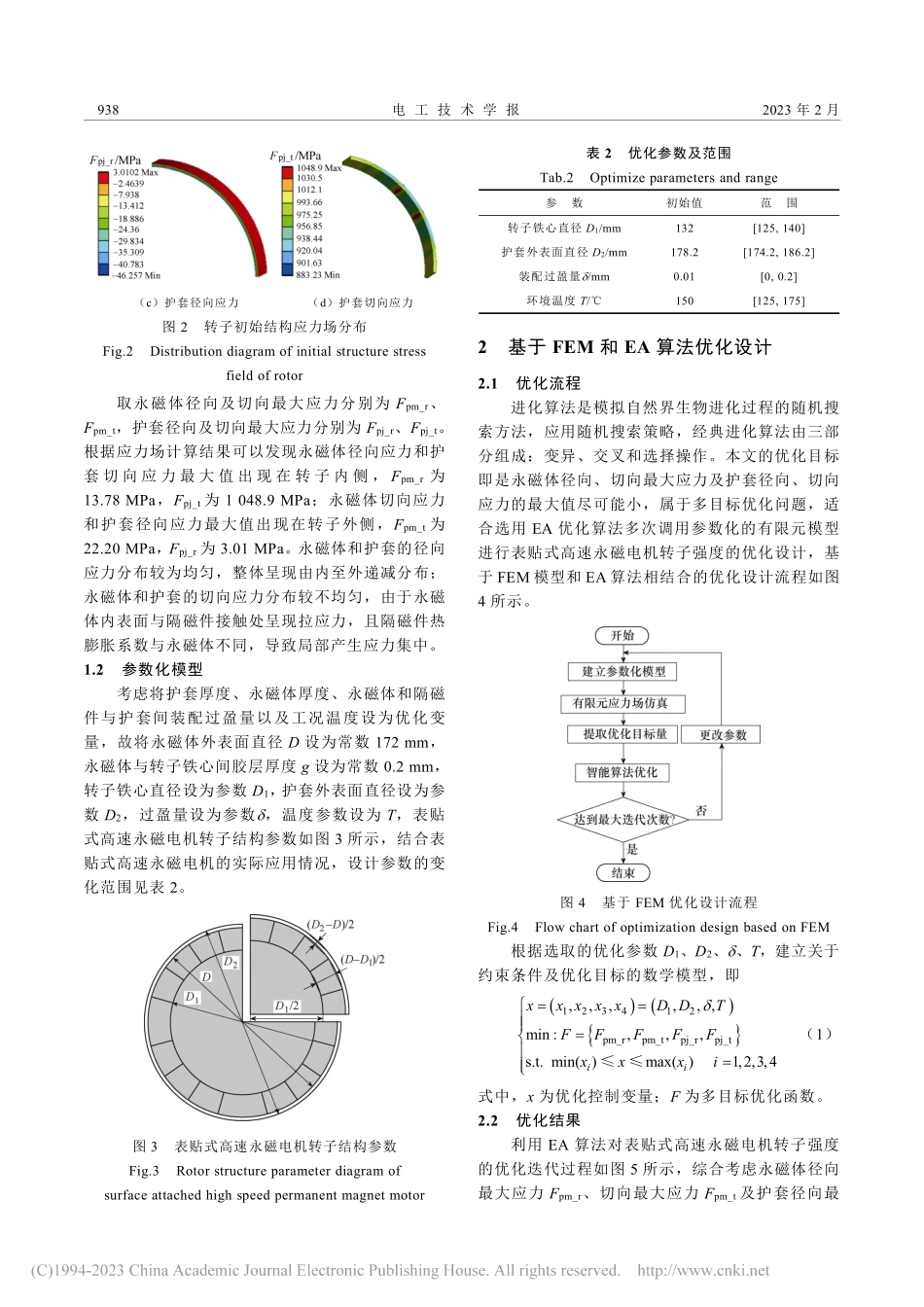

2023年2月电工技术学报Vol.38No.4第38卷第4期TRANSACTIONSOFCHINAELECTROTECHNICALSOCIETYFeb.2023DOI:10.19595/j.cnki.1000-6753.tces.220966基于FEM/Kriging近似模型结合进化算法的表贴式高速永磁电机转子强度优化李玮汪泽润张凤阁(沈阳工业大学电气工程学院沈阳110870)摘要针对目前大功率高速永磁电机多采用的表贴式转子结构强度优化问题,以一台1.12MW、18000r/min的表贴式高速永磁电机转子为优化对象,建立其结构参数化模型及应力场有限元仿真模型。将工况温度、护套厚度、永磁体厚度以及过盈量设置为优化参数,以永磁体和护套的法向及切向应力的最大值尽可能小为优化目标展开优化设计。对比分析两种技术路线:技术路线一采用进化算法(EA)调用有限元模型(FEM)进行优化设计;技术路线二对拉丁超立方法取得的样本空间进行拟合得到Kriging近似模型,基于近似模型结合EA算法进行优化设计。优化设计结果表明,技术路线一的优化结果更好;技术路线二更快速高效,大量样本点的集中分布情况可以反映优化参数与优化目标量间的关系。故实际工程优化问题应结合两种技术路线,初步寻优阶段采用技术路线二精确参数区间,进而采用技术路线一展开优化取得最优设计。关键词:高速永磁电机有限元模型应力场仿真结构优化近似模型中图分类号:TM3410引言近年来,由于高速永磁电机具有体积小、功率密度高、效率高、可与高速负载直接相连、省去传统的机械增速装置、减小系统噪声等优势[1],在高速负载及分布式发电系统等领域广泛使用,具有广阔的发展前景[2]。大功率的高速永磁电机多采用表贴式转子结构,永磁体轴向及周向分块布置,磁极间填充非磁性材料,同时为满足高速运行的强度要求护套一般选用碳纤维材料[3-4]。由于高速永磁电机的转子强度要求较高,找到一种可高效优化转子强度的方法是亟待解决的问题,首选方式是对转子及永磁体等几何结构参数进行合理调整,充分提升转子机械强度,但对于复杂结构的有限元模型(FiniteElementModel,FEM)往往需要数十次乃至数百次的迭代计算才能得出优化方案,这样将极大地影响电机的研发过程。目前国内外研究者针对表贴式高速永磁电机转子强度开展了许多研究工作。王继强等[5]基于厚壁筒理论计算了合金护套不同工况的转子强度解析表达式,得到过盈量、护套厚度与转子应力的关系。在此基础上,陈亮亮等[6]采用解析法推导出各向异性碳纤维护套多工况下永磁转子应力分布情况,并与有限元方法计算进行验证,所得结果相一...