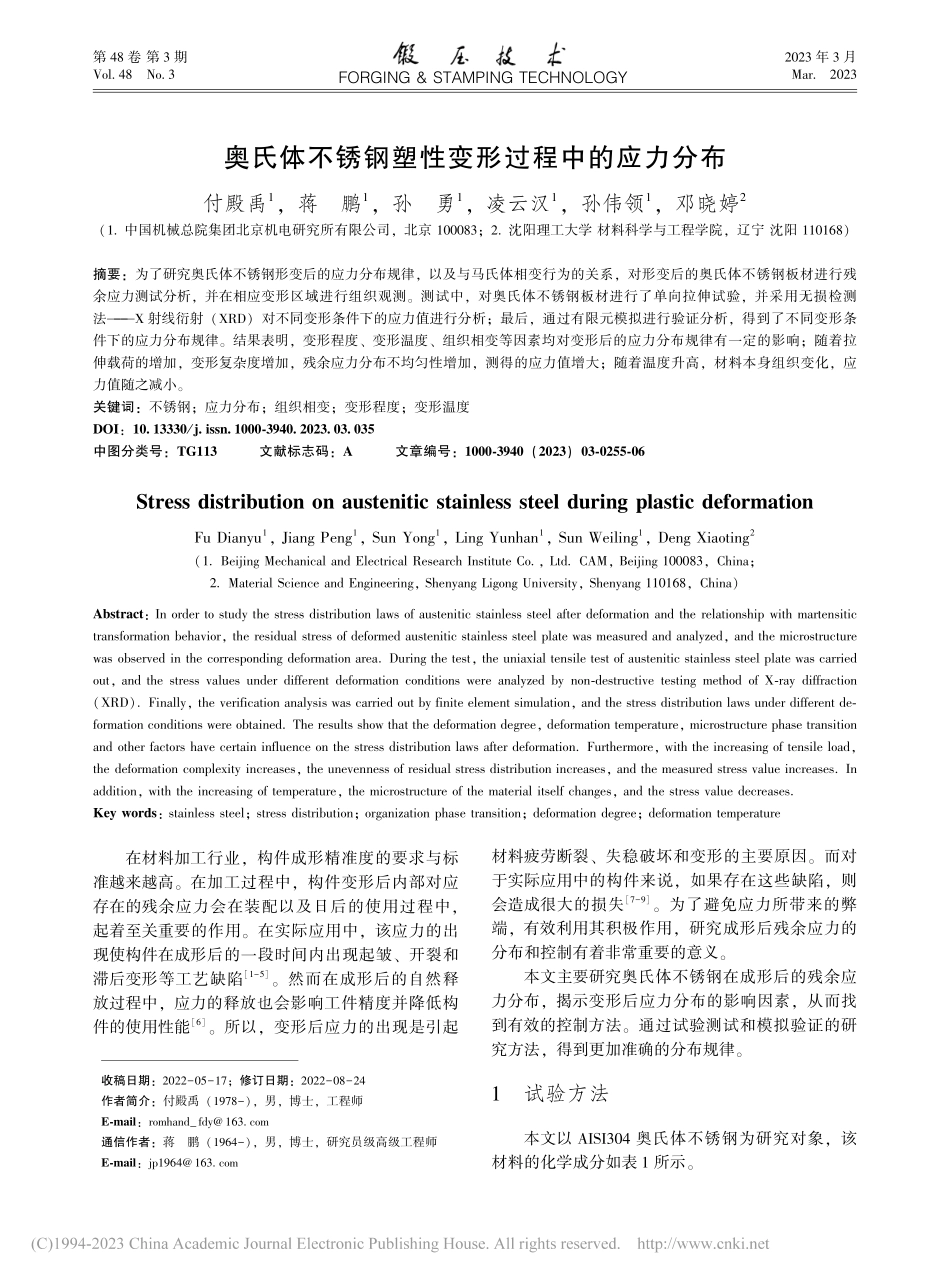

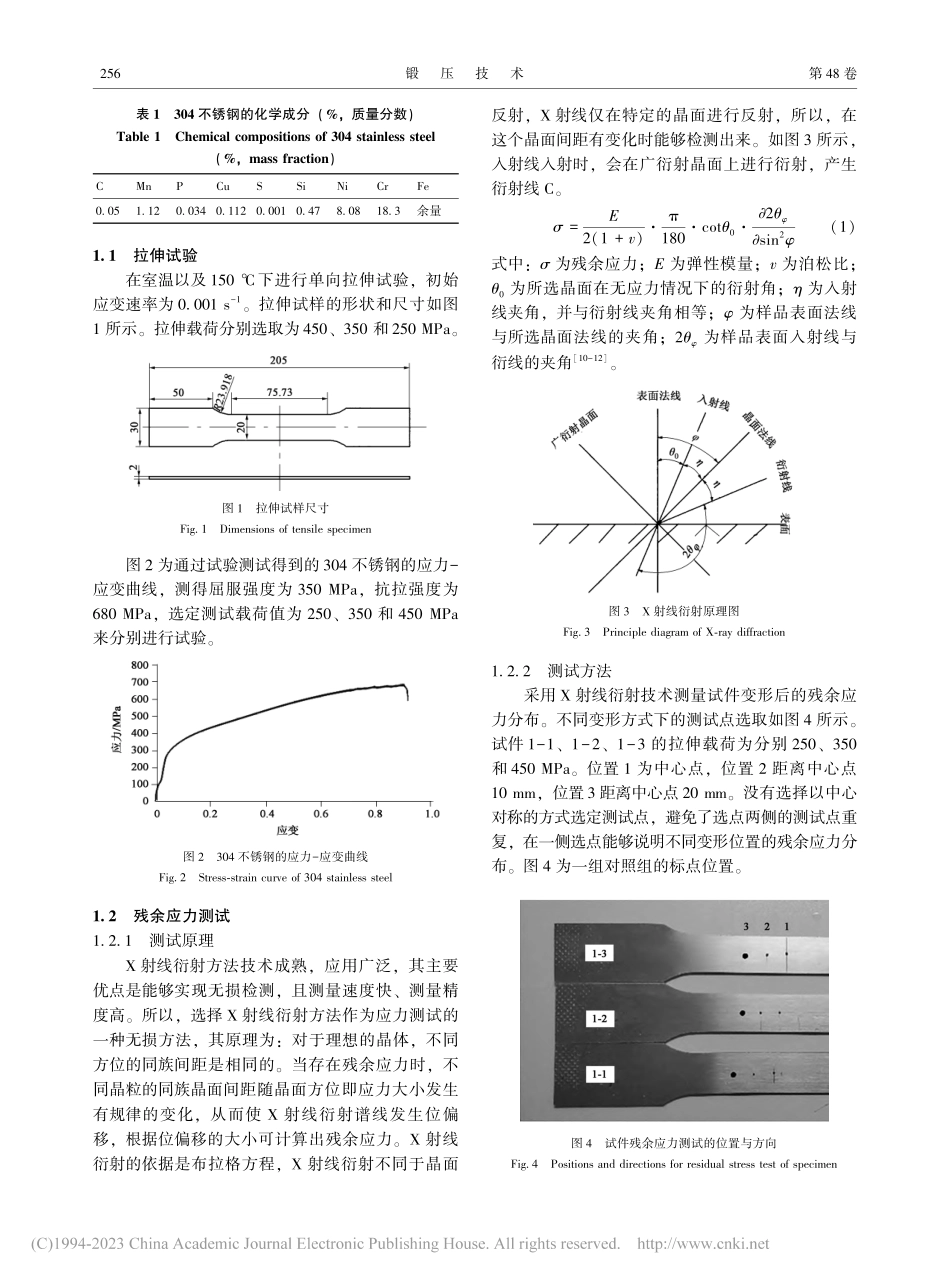

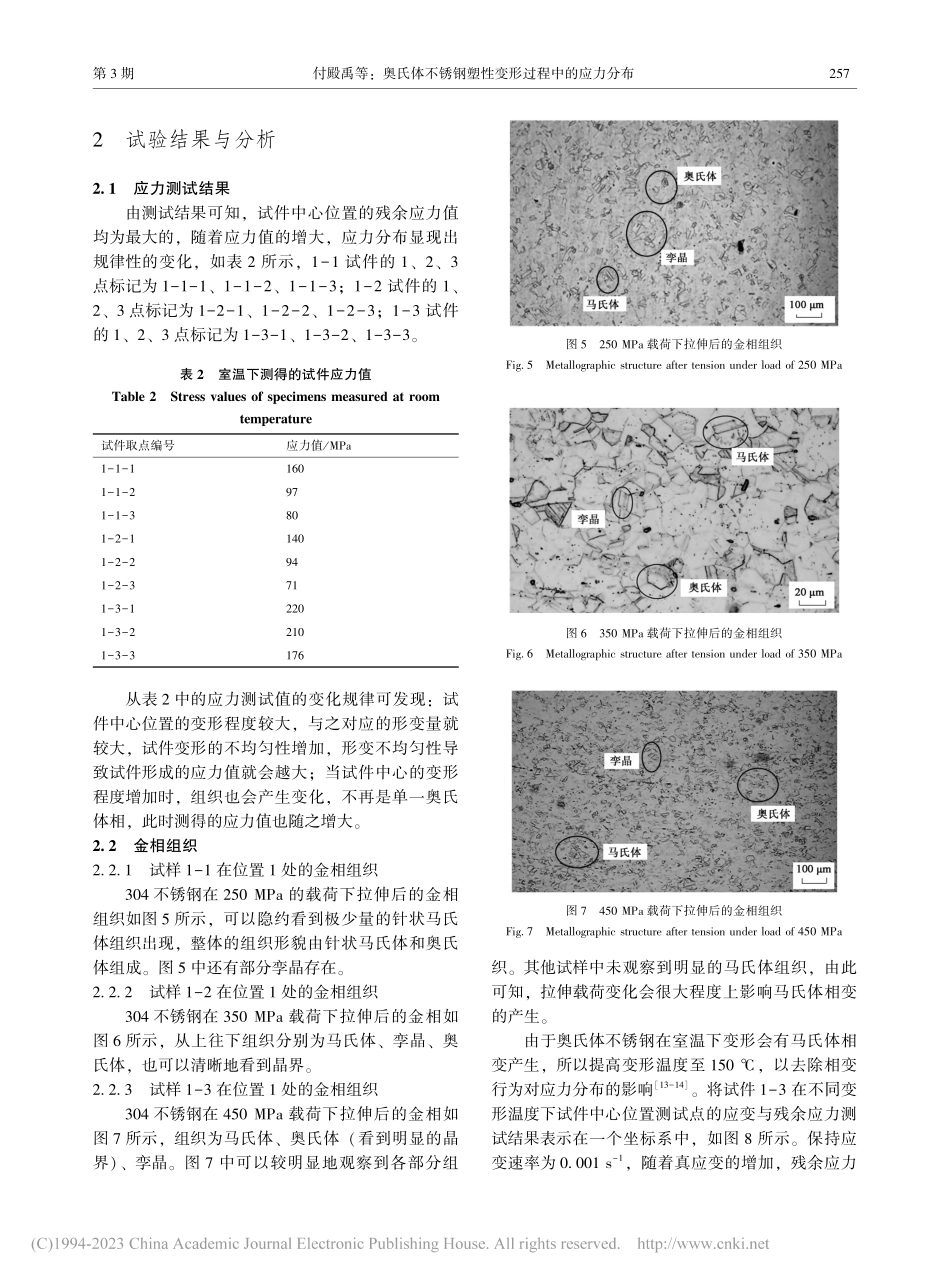

第48卷第3期Vol.48No.3FORGING&STAMPINGTECHNOLOGY2023年3月Mar.2023奥氏体不锈钢塑性变形过程中的应力分布付殿禹1,蒋鹏1,孙勇1,凌云汉1,孙伟领1,邓晓婷2(1.中国机械总院集团北京机电研究所有限公司,北京100083;2.沈阳理工大学材料科学与工程学院,辽宁沈阳110168)摘要:为了研究奥氏体不锈钢形变后的应力分布规律,以及与马氏体相变行为的关系,对形变后的奥氏体不锈钢板材进行残余应力测试分析,并在相应变形区域进行组织观测。测试中,对奥氏体不锈钢板材进行了单向拉伸试验,并采用无损检测法———X射线衍射(XRD)对不同变形条件下的应力值进行分析;最后,通过有限元模拟进行验证分析,得到了不同变形条件下的应力分布规律。结果表明,变形程度、变形温度、组织相变等因素均对变形后的应力分布规律有一定的影响;随着拉伸载荷的增加,变形复杂度增加,残余应力分布不均匀性增加,测得的应力值增大;随着温度升高,材料本身组织变化,应力值随之减小。关键词:不锈钢;应力分布;组织相变;变形程度;变形温度DOI:10.13330/j.issn.1000-3940.2023.03.035中图分类号:TG113文献标志码:A文章编号:1000-3940(2023)03-0255-06StressdistributiononausteniticstainlesssteelduringplasticdeformationFuDianyu1,JiangPeng1,SunYong1,LingYunhan1,SunWeiling1,DengXiaoting2(1.BeijingMechanicalandElectricalResearchInstituteCo.,Ltd.CAM,Beijing100083,China;2.MaterialScienceandEngineering,ShenyangLigongUniversity,Shenyang110168,China)Abstract:Inordertostudythestressdistributionlawsofausteniticstainlesssteelafterdeformationandtherelationshipwithmartensitictransformationbehavior,theresidualstressofdeformedausteniticstainlesssteelplatewasmeasuredandanalyzed,andthemicrostructurewasobservedinthecorrespondingdeformationarea.Duringthetest,theuniaxialtensiletestofausteniticstainlesssteelplatewascarriedout,andthestressvaluesunderdifferentdeformationconditionswereanalyzedbynon-destructivetestingmethodofX-raydiffraction(XRD).Finally,theverificationanalysiswascarriedoutbyfiniteelementsimulation,andthestressdistributionlawsunderdifferentde-formationconditionswereobtained.Theresultsshowthatthedeformationdegree,deformationtemperature,microstructurephasetransitionandotherfactorshavecertaininfluenceonthestres...