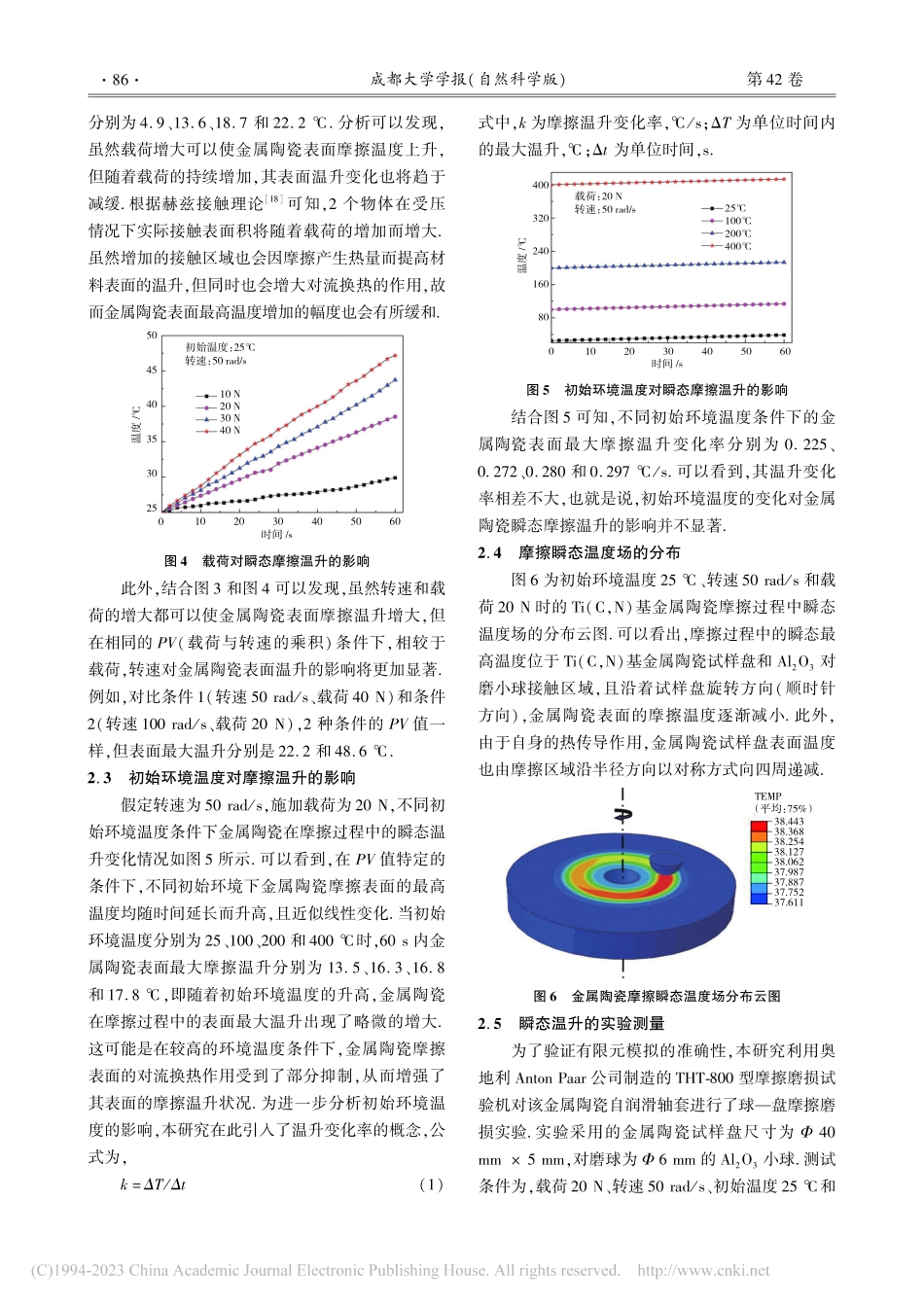

第42卷第1期2023年3月成都大学学报(自然科学版)JournalofChengduUniversity(NaturalScienceEdition)Vol.42No.1Mar.2023文章编号:1004-5422(2023)01-0084-05DOI:10.3969/j.issn.1004-5422.2023.01.014收稿日期:2021-10-28基金项目:国家大学生创新创业训练计划项目(202011079001);四川省大学生创新创业计划项目(S202111079078);四川省粉末冶金工程技术研究中心开放基金课题项目(SC⁃FMYJ2020⁃10)作者简介:周黎明(1988—),男,博士,讲师,从事摩擦磨损及有限元仿真研究.E⁃mail:846824237@qq.com通信作者:袁容(1982—),女,博士,副研究员,从事材料疲劳强度及有限元仿真研究.E⁃mail:463769356@qq.comTi(C,N)基金属陶瓷干摩擦条件下瞬态温度场的有限元模拟周黎明,冉龙姣,葛巍东,杨向莙,袁容,曾红志(成都大学机械工程学院,四川成都610106)摘要:利用有限元数值模拟方法对Ti(C,N)基金属陶瓷在摩擦过程中的瞬态温度场进行了分析,探讨了不同摩擦转速、载荷和环境温度等因素对Ti(C,N)基金属陶瓷摩擦表面温度变化的影响.结果显示,Ti(C,N)基金属陶瓷在摩擦过程中其表面最大温升随着转速和载荷的增加而增大,且转速对表面温升的影响大于载荷的作用,而环境温度对金属陶瓷表面温升的影响并不显著;在滑动过程中,Ti(C,N)基金属陶瓷表面最高温度区域主要位于其与对磨小球的接触区;利用摩擦试验机对Ti(C,N)基金属陶瓷表面摩擦温度变化进行了实验测量,结果与有限元分析相一致.关键词:Ti(C,N)基金属陶瓷;滑动摩擦;瞬态温度场;有限元分析中图分类号:TB333.13文献标志码:A0引言Ti(C,N)基金属陶瓷是以Ti(C,N)为基体,以Ni等过渡金属为粘结剂,并添加Mo2C、WC、VC和NbC等碳化物,采用粉末冶金方法制备的一种先进硬质材料[1],已在数控切削刀具、滑动轴承和喷嘴等耐磨领域得到了应用[2-4].Zhao等[5]分别对干摩擦、水润滑和油润滑条件下Ti(C,N)基金属陶瓷与1045钢的对磨情况进行了探究,发现油润滑条件下其耐磨性最好,而干摩擦时其磨损...