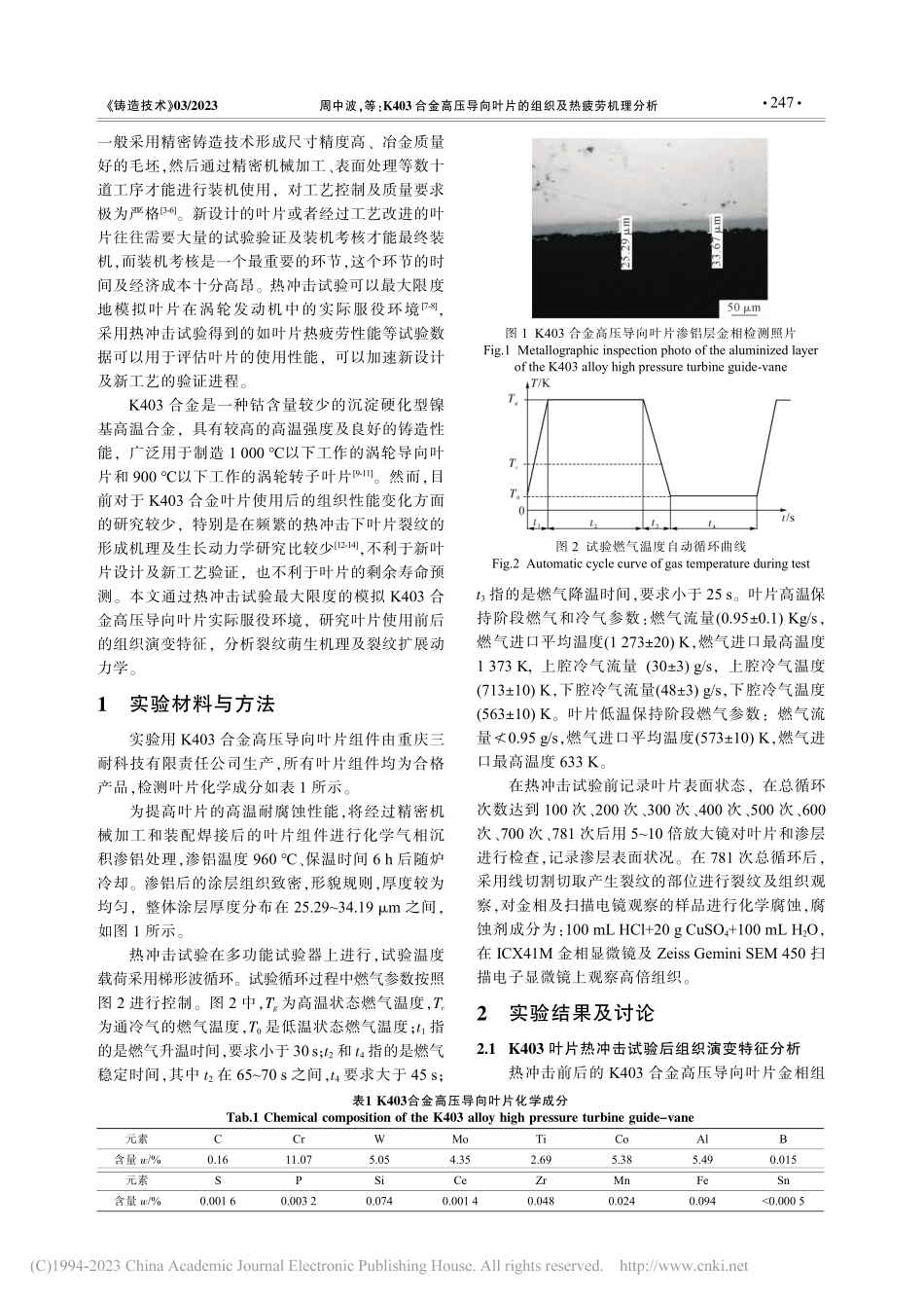

K403合金高压导向叶片的组织及热疲劳机理分析周中波1,2,杨明波1,张建中2,韦皓博1(1.重庆理工大学材料科学与工程学院,重庆400054;2.重庆三耐科技有限责任公司,重庆401135)摘要:为了加快验证新工艺制造的K403合金高压导向叶片的可靠性,采用热冲击试验模拟叶片实际服役环境,分析了热冲击前后叶片的微观组织及热疲劳裂纹的萌生及扩展机理。研究结果表明,高压导向叶片经过781次热冲击后,枝晶的二次枝晶间距明显增加,γ基体通道变宽,γ′相含量由53%降低至45.1%。疲劳裂纹不仅从叶片表面应力集中部位萌生,叶身内部大块碳化物由于冷热循环作用而破裂也可形成裂纹源。疲劳裂纹扩展速率在热冲击中前期由于热应力得到释放从而逐渐减慢,在热冲击试验的中后期由于γ′强化相逐渐减少,使得裂纹扩展阻力减少,裂纹扩展速率加快。关键词:K403合金;高压导向叶片;热冲击;组织;热疲劳裂纹中图分类号:TG132.3+2文献标识码:A文章编号:1000-8365(2023)03-0246-06MicrostructureandThermalFatigueMechanismofK403AlloyHighPressureGuide-VaneZHOUZhongbo1,2,YANGMingbo1,ZHANGJianzhong2,WEIHaobo1(1.MaterialsScienceandEngineeringCollege,ChongqingUniversityofTechnology,Chongqing400054,China;2.ChongqingSannaiTechnologyCo.,Ltd.,Chongqing401135,China)Abstract:TospeeduptheverificationofthereliabilityoftheK403alloyhighpressureguidevanemanufacturedbythenewprocess,athermalshocktestwasusedtosimulatetheactualserviceenvironmentoftheblade.Themicrostructureofthebladebeforeandafterthermalshockandtheinitiationandpropagationmechanismofthermalfatiguecrackswerealsoanalysed.Theresultsshowthatthesecondarydendritespacingincreasessignificantly,theγ-matrixbecomeswider,andtheγ′phasecontentdecreasesfrom53%to45.1%.Fatiguecracksnotonlyoriginatefromthestressconcentrationpartofthebladesurface,butalsoformthesourceofcrackswhenthelargecarbidesinsidethebladebodyarerupturedduetotheactionofcoldandheatcycles.Thefatiguecrackgrowthrategraduallyslowsdownduetothereleaseofthermalstressintheearlystageofthethermalshocktest,andtheγ′strengtheningphasetendstodecreaseinthemiddleandlatestagesofthethermalshocktest,whichreducestheresistancetocrackgrowthandacceleratesthecrackgrowthrate.K...