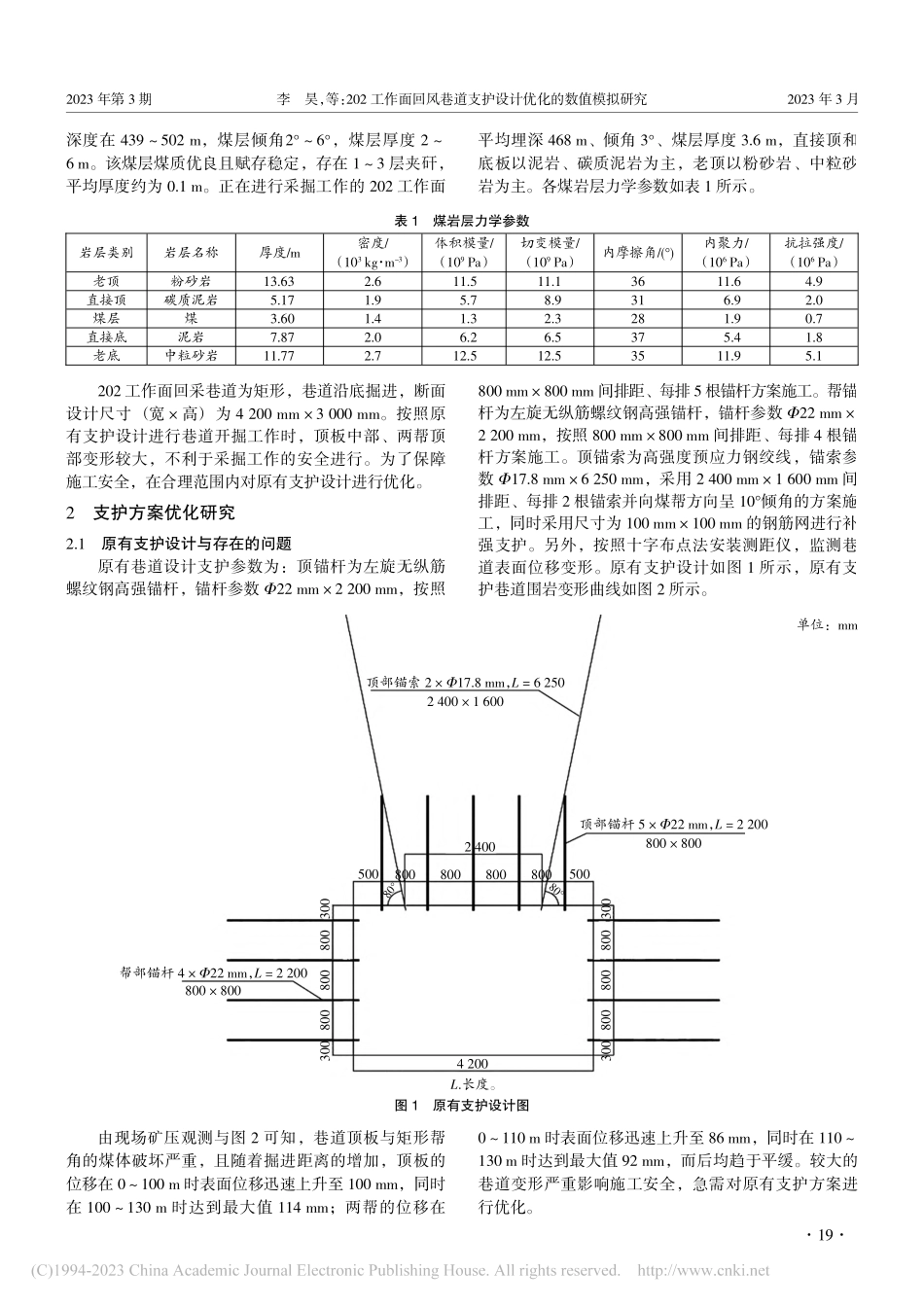

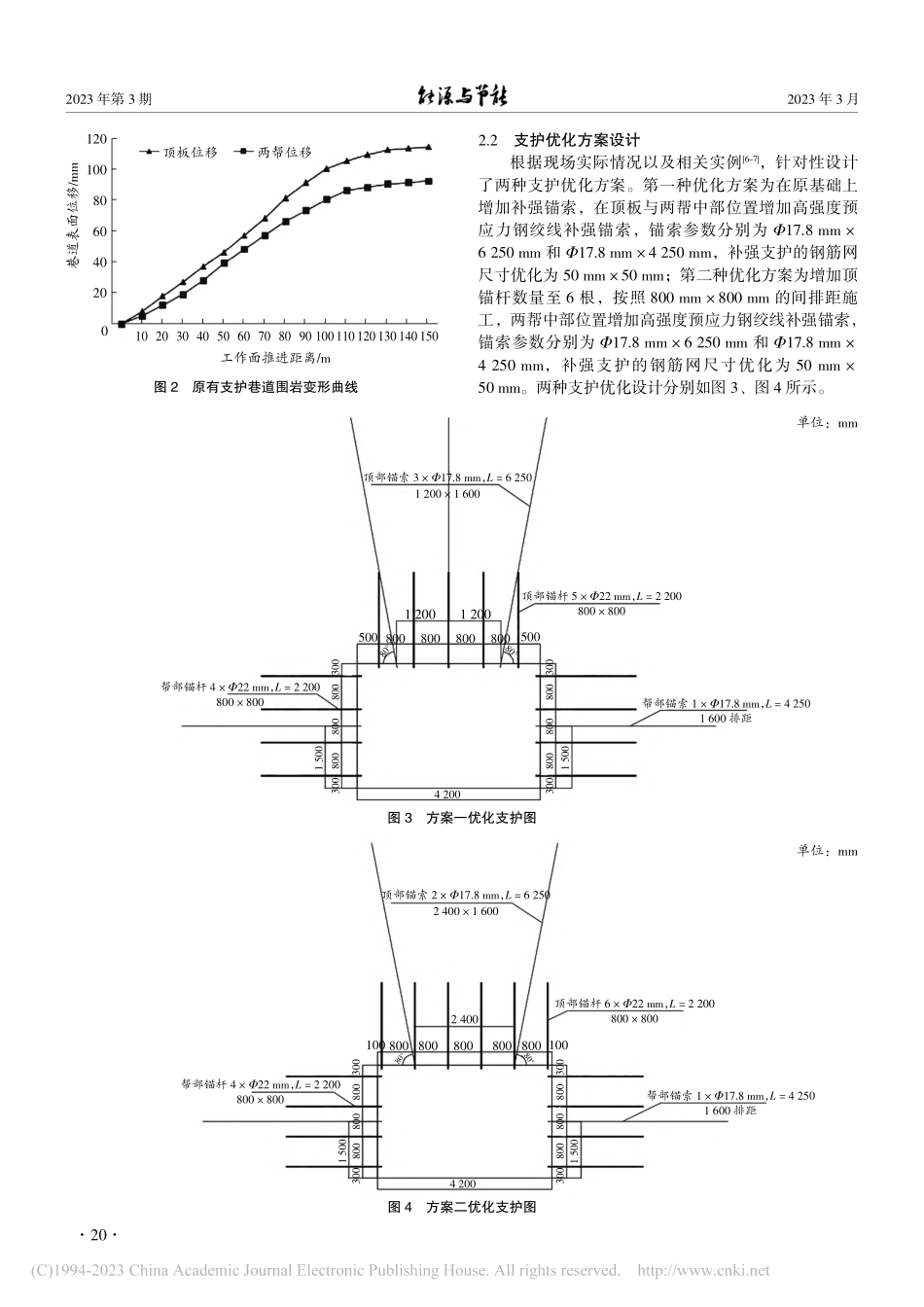

2023年第3期2023年3月中国是煤炭能源大国,同时也是煤炭消耗大国,煤炭的顺利开采对中国能源安全有着重要意义。在采掘煤炭的过程中,合理的巷道支护是煤矿安全高效开采的重要保障。但在巷道掘进过程中,原有支护对围岩的控制作用可能会受到影响,进而造成巷道表面围岩突出。针对这一现象,国内外专家学者利用数值模拟法进行了大量研究。秦涛等[1]针对采区16号煤层的回风下山巷道围岩变形问题,采用理论分析与数值模拟相结合的方法,研究了巷道支护力、围岩体力学参数与塑性破坏,支护参数与锚固区围岩体力学参数的关系。郭平等[2]为解决运输巷道埋深大、围岩强度低、巷道变形严重、支护成本高等问题,在优化巷道断面的基础上提出了3种巷道支护方案,并采用数值模拟方法对各方案的可靠性进行对比分析,获得优化支护方案,最后对优化方案的可靠性进行现场验证。孙小东等[3]针对支护参数优化问题,通过数值模拟不同支护下巷道围岩变形和应力分布情况,从经济和技术角度选取最优参数,最终提出了分区域分阶段锚网索协同互补支护方案。郝龙[4]通过分析一矿3102工作面回采巷道支护上存在的问题及巷道失稳原因,对回采巷道支护进行优化,在3103工作面回采巷道选用优化后的支护材质及支护方式,并对原有3102工作面回采巷道进行数值模拟分析。王贤来等[5]分别对比未支护和支护两种条件下巷道变形和破坏特征,确定采用设计的支护方案可有效减小巷道围岩变形程度并降低围岩塑性区深度。本文同样采用了数值模拟的分析方法,针对A煤矿2#煤层202工作面回风巷道存在的围岩顶板与两帮突出问题,设计了两种支护优化方案,并利用FLAC3D软件分析其应力位移云图得出最优选,最后经过施工实践验证优化后支护方案的可行性,有力地保障了巷道的安全高效掘进。1地质与工程概况A煤矿位于山西省大同市境内,其2#煤层为主要开采煤层,所处地层主要为二叠系下统山西组,埋藏收稿日期:2022-10-26基金项目:国家自然科学基金面上项目(52274081);河北省自然科学基金面上项目(E2021508011);河北省科学技术研究“青年拔尖人才”项目(BJ2020208)第一作者简介:李昊,1996年生,男,江西南昌人,在读硕士研究生,主要从事安全工程方面的研究。202工作面回风巷道支护设计优化的数值模拟研究李昊,李娅琪,郑鑫健(华北科技学院安全工程学院,河北廊坊065201)摘要:为了解决原有支护无法有效控制巷道围岩变形等问题,针对性设计了两种支护优化方案,并通过FLAC3D软件对支护方案...