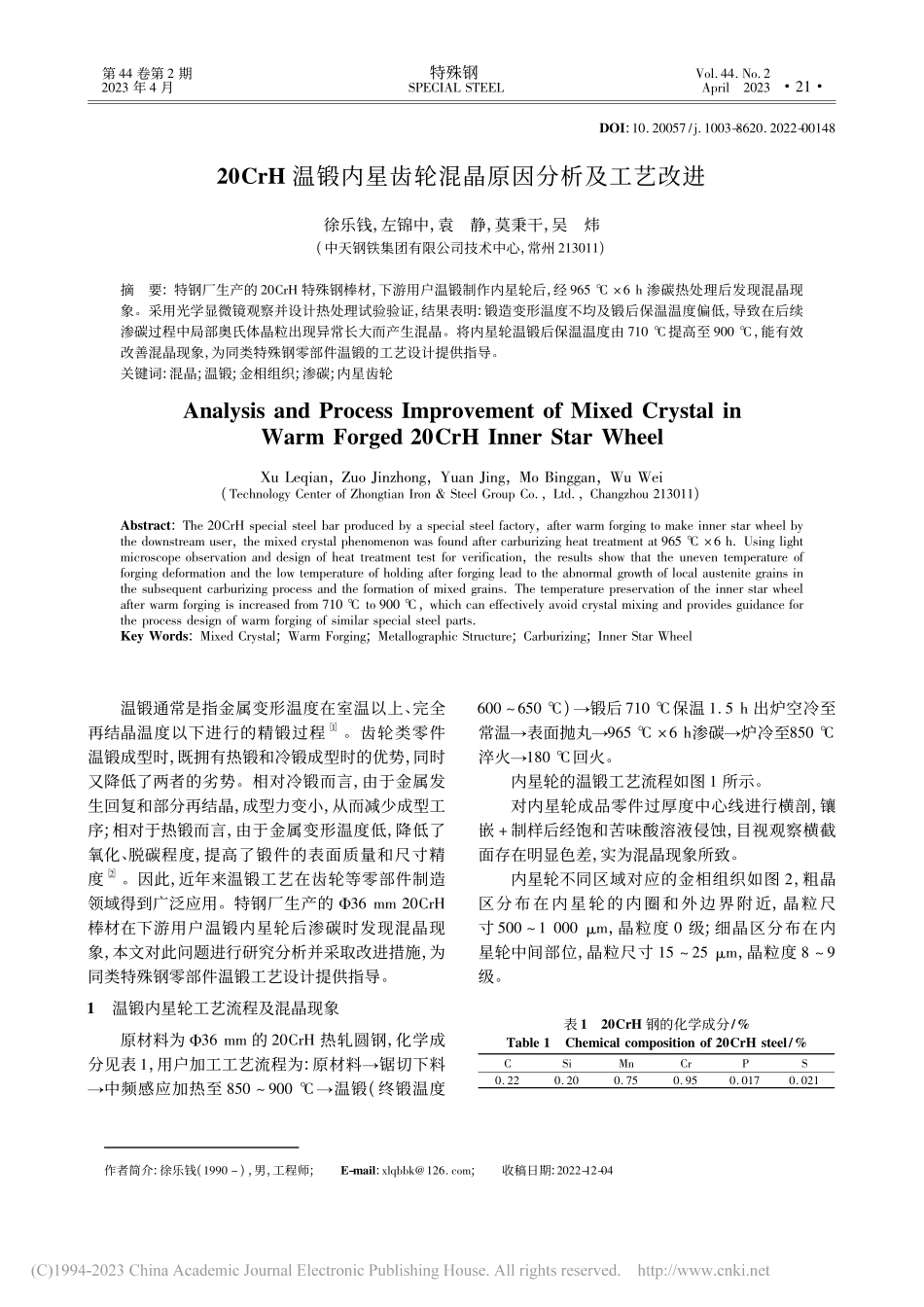

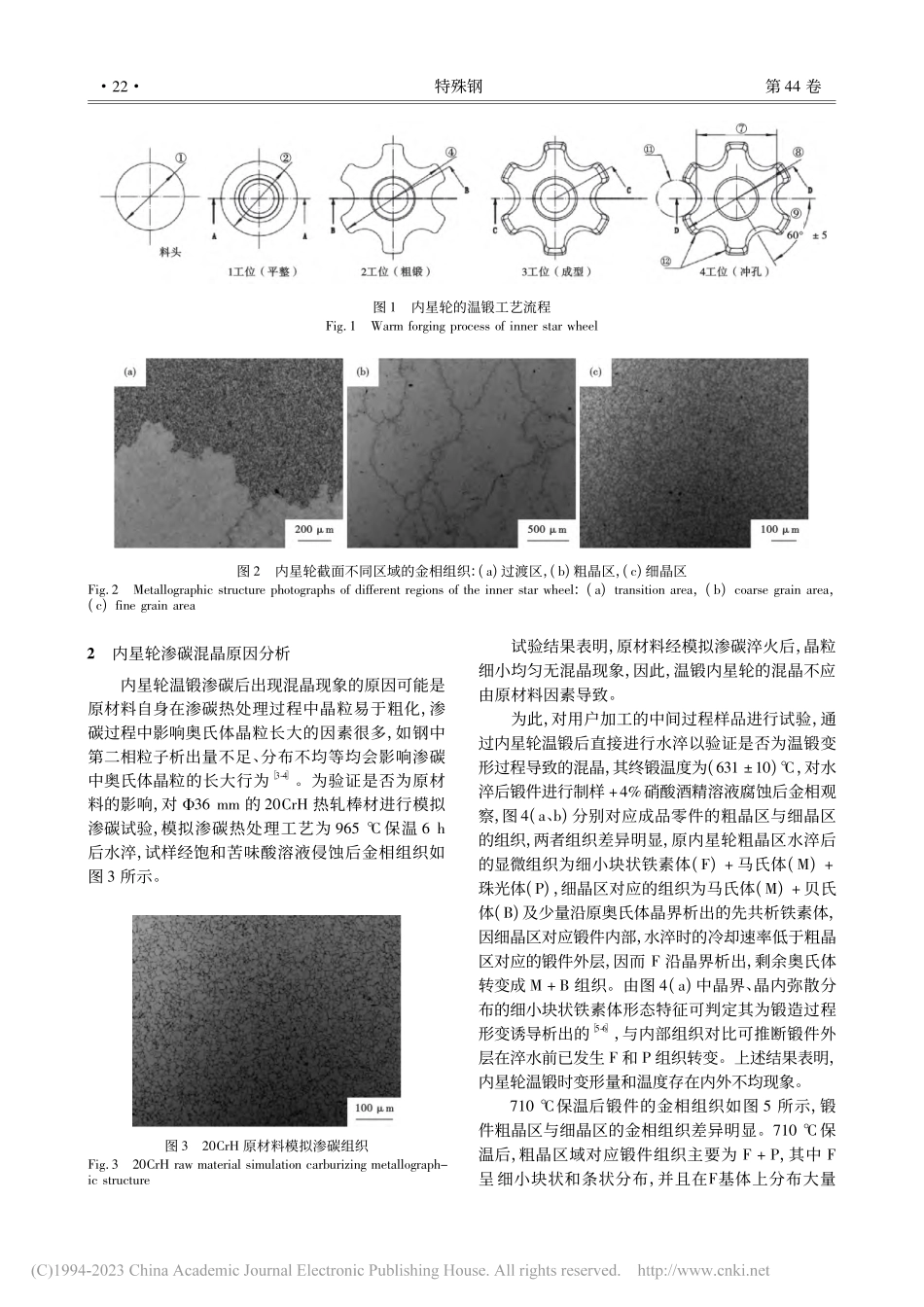

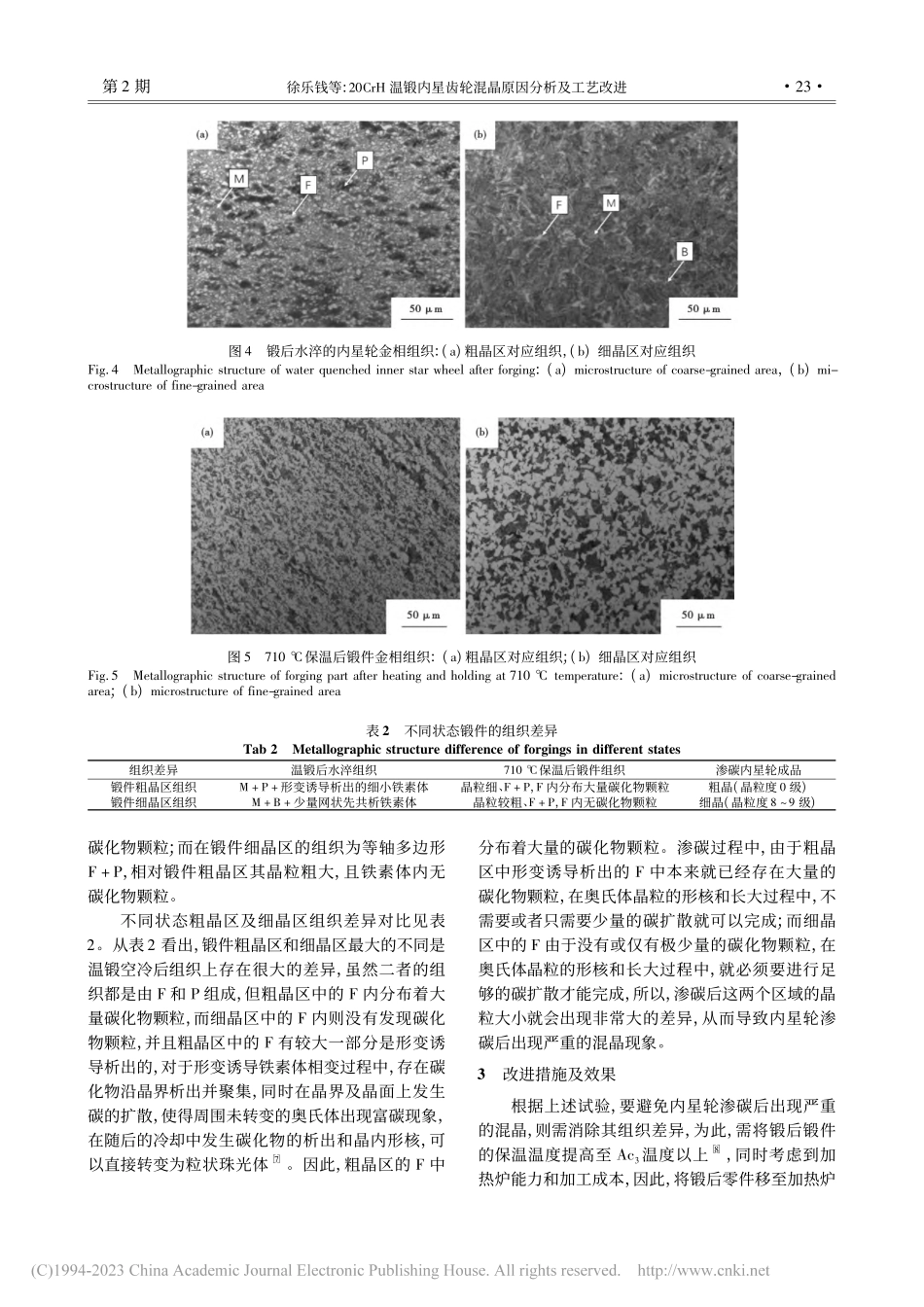

作者简介:徐乐钱(1990-),男,工程师;E-mail:xlqbbk@126.com;收稿日期:2022-12-04DOI:10.20057/j.1003-8620.2022-0014820CrH温锻内星齿轮混晶原因分析及工艺改进徐乐钱,左锦中,袁静,莫秉干,吴炜(中天钢铁集团有限公司技术中心,常州213011)摘要:特钢厂生产的20CrH特殊钢棒材,下游用户温锻制作内星轮后,经965℃×6h渗碳热处理后发现混晶现象。采用光学显微镜观察并设计热处理试验验证,结果表明:锻造变形温度不均及锻后保温温度偏低,导致在后续渗碳过程中局部奥氏体晶粒出现异常长大而产生混晶。将内星轮温锻后保温温度由710℃提高至900℃,能有效改善混晶现象,为同类特殊钢零部件温锻的工艺设计提供指导。关键词:混晶;温锻;金相组织;渗碳;内星齿轮AnalysisandProcessImprovementofMixedCrystalinWarmForged20CrHInnerStarWheelXuLeqian,ZuoJinzhong,YuanJing,MoBinggan,WuWei(TechnologyCenterofZhongtianIron&SteelGroupCo.,Ltd.,Changzhou213011)Abstract:The20CrHspecialsteelbarproducedbyaspecialsteelfactory,afterwarmforgingtomakeinnerstarwheelbythedownstreamuser,themixedcrystalphenomenonwasfoundaftercarburizingheattreatmentat965℃×6h.Usinglightmicroscopeobservationanddesignofheattreatmenttestforverification,theresultsshowthattheuneventemperatureofforgingdeformationandthelowtemperatureofholdingafterforgingleadtotheabnormalgrowthoflocalaustenitegrainsinthesubsequentcarburizingprocessandtheformationofmixedgrains.Thetemperaturepreservationoftheinnerstarwheelafterwarmforgingisincreasedfrom710℃to900℃,whichcaneffectivelyavoidcrystalmixingandprovidesguidancefortheprocessdesignofwarmforgingofsimilarspecialsteelparts.KeyWords:MixedCrystal;WarmForging;MetallographicStructure;Carburizing;InnerStarWheel温锻通常是指金属变形温度在室温以上、完全再结晶温度以下进行的精锻过程[1]。齿轮类零件温锻成型时,既拥有热锻和冷锻成型时的优势,同时又降低了两者的劣势。相对冷锻而言,由于金属发生回复和部分再结晶,成型力变小,从而减少成型工序;相对于热锻而言,由于金属变形温度低,降低了氧化、脱碳程度,提高了锻件的表面质量和尺寸精度[2]。因此,近年来温锻工艺在齿轮等零部件制造领域得到广泛应用。特钢厂生产的Φ36mm20CrH棒材在下游用户温锻内...