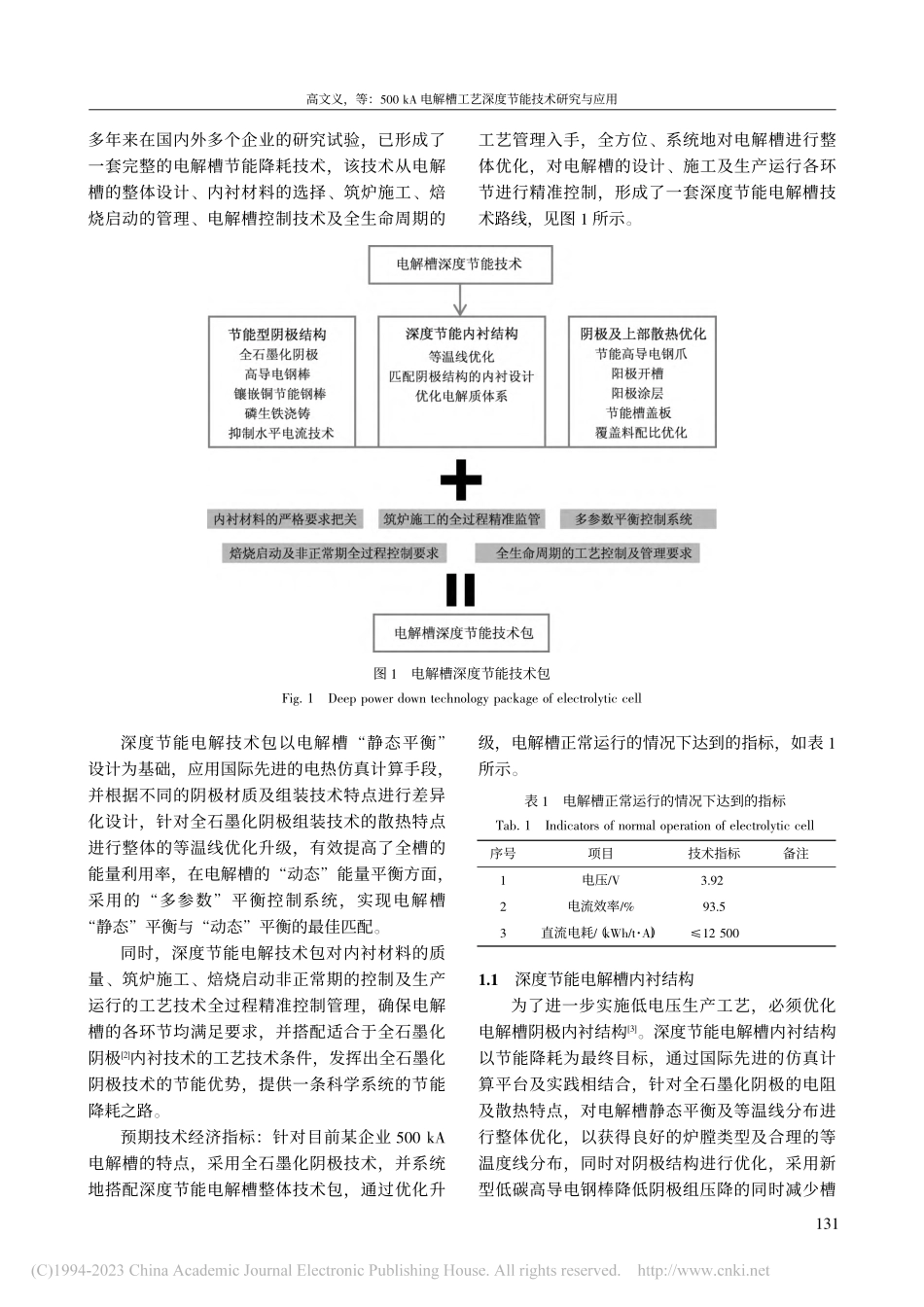

Feb.2023Vol.52.No.1(Sum298)2023年2月第52卷第1期(总第298期)云南冶金YUNNANMETALLURGY2020年,我国电解铝产量3724.46万t,占2020年全社会用电量75110亿kWh的6.7%。中国是全球最大的原铝生产国,已经连续数年电解铝产量占全球年总产量的一半以上。电解铝工业则是有色行业中的传统耗能大户,电解铝高耗能的现状与国家提出的绿色发展以及建设资源节约型、环境友好型社会等发展理念不吻合[1]。电解铝产能达峰成为碳达峰的关键行业之一。同时,近年来国家的供给侧改革已见成效,供给端产能增加有限,需求端汽车轻量化、清洁能源用铝需求增加,供需抽紧催生了高吨铝利润行情,机遇与挑战并存,电解铝企如何实现减碳排放,低耗生产成为了企业生存的关键。在国家发改委发布完善电解铝行业阶梯电价政策颁布后,各铝企在积极寻找进一步降低铝液能耗的技术和思路。1深度节能电解槽技术路线在国家“碳达峰”及阶梯电价的政策背景下,如何为电解铝企降低能耗,最优化资源利用成为了铝电解技术首要解决的问题;近年来,一直致力于铝电解槽深度节能技术的研究及应用,经过*收稿日期:2022-06-17作者简介:高文义(1973-),男,河南永城人,工程师,主要从事金属冶炼安全生产管理和技术研究工作。Feb.2023Vol.52.No.1(Sum298)2023年2月第52卷第1期(总第298期)云南冶金YUNNANMETALLURGY500kA电解槽工艺深度节能技术研究与应用*高文义,张坤,王攀,练新强(云南神火铝业有限公司,云南文山663000)摘要:从500kA电解槽的整体设计、内衬材料的选择、筑炉施工、焙烧启动的管理、电解槽控制技术及全生命周期的工艺管理等,详细介绍了500kA电解槽深度节能技术包。在大修材料、生产用原材料质量保证的前提下,对节能阴极结构技术进行改造及500kA系列电解槽整体升级,技术改造升级后电解槽运行电压≤3.93V,电流效率≥93%,满足了2025年阶梯分档标准电价13300kWh的要求。关键词:电解铝;电解槽;深度节能;技术包中图分类号:S210.4文献标识码:A文章编号:1006-0308(2023)01-0120-06StudyandApplicationonDeepPowerDownTechnologyof500kAElectrolyticCellProcessGAOWen-yi,ZHANGKun,WANGPan,LIANXin-qiang(YunnanShenhuoAluminumCo.,Ltd.,Wenshan,Yunnan663000,China)ABSTRACT:Thedeeppowerdowntechnologypackageof500kAelectrolyticcellprocessisintroducedindetailedfromthefollowingaspects,theoveralldesignof500kAelectrolyticcell,theselectionofliningm...