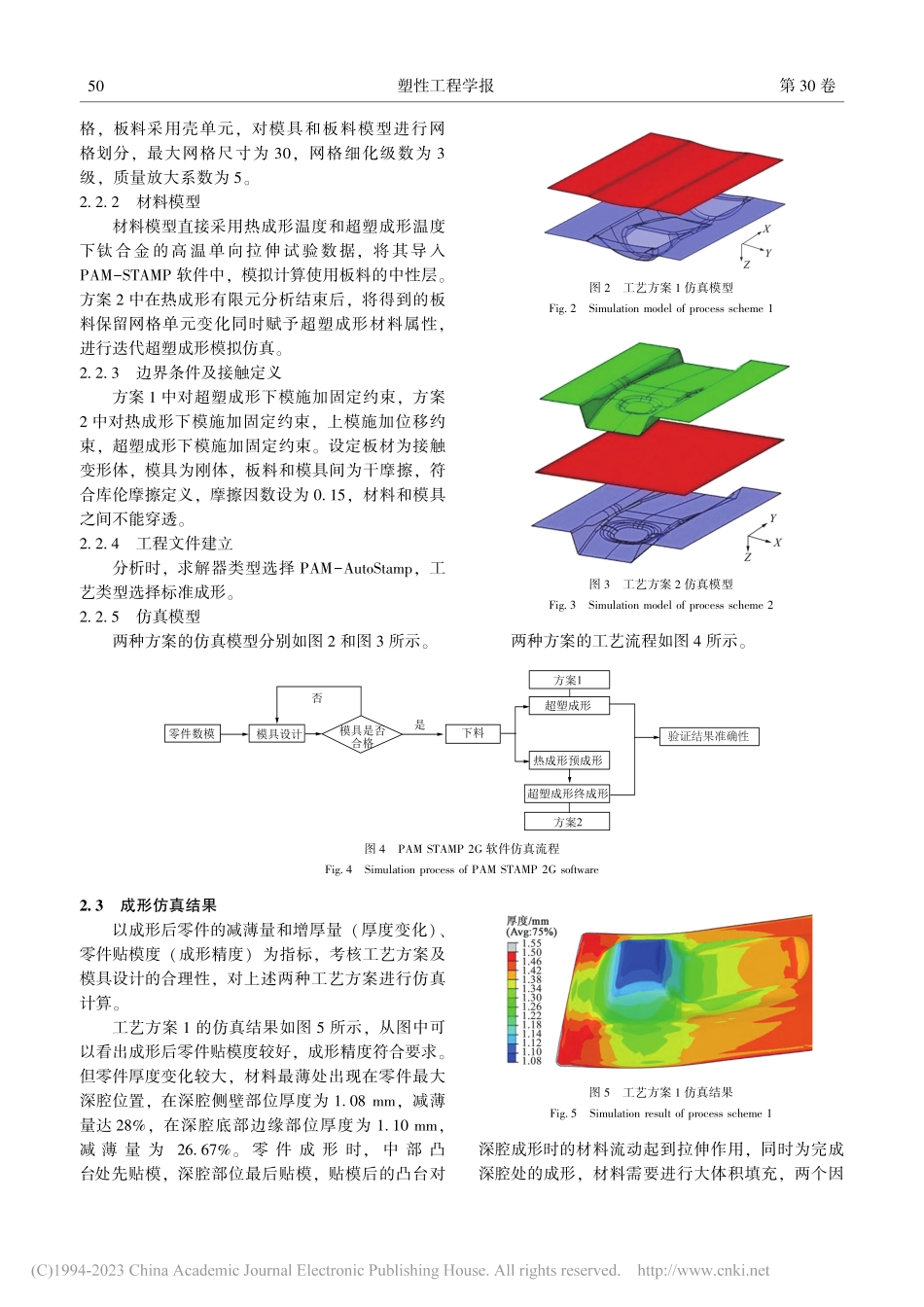

第30卷第2期2023年2月塑性工程学报JOURNALOFPLASTICITYENGINEERINGVol.30No.2Feb.2023引文格式:高大明,王会东,王珏,等.TC4钛合金大深腔反向变曲率复杂蒙皮零件成形工艺[J].塑性工程学报,2023,30(2):48-54.GAODaming,WANGHuidong,WANGJue,etal.FormingtechnologyofTC4titaniumalloycomplexskinpartswithlargedeepcavityandreversevariablecurvature[J].JournalofPlasticityEngineering,2023,30(2):48-54.基金项目:民用飞机专项科研项目(MJ-2018-G-45)第一作者:高大明,男,1985年生,本科,工程师,主要从事航空钣金零件制造成形工艺研究,E-mail:gaodm@avic.com通信作者:王会东,男,1988年生,本科,工程师,主要从事航空钣金零件制造成形工艺研究,E-mail:260095181@qq.com收稿日期:2022-04-18;修订日期:2022-10-10TC4钛合金大深腔反向变曲率复杂蒙皮零件成形工艺高大明,王会东,王珏,付和国,谢洪志,吴晗,李明,张晓巍(沈阳飞机工业(集团)有限公司,辽宁沈阳110850)摘要:以TC4钛合金大深腔反向变曲率复杂蒙皮零件为研究对象,设计了两种成形工艺方案,分别为超塑成形工艺方案、热成形+超塑成形工艺方案,采用PAM-STAMP软件进行了工艺仿真分析,得到了零件成形过程中厚度的变化,预测了零件的成形质量,确定了采用热成形+超塑成形工艺方案,并设计了相应的成形模具进行试验验证。结果表明,采用热成形+超塑成形组合工艺可成功制备出合格的TC4钛合金大深腔反向变曲率复杂零件,成形后零件最薄处厚度约为1.24mm,减薄率约为22.5%,满足设计强度要求,同时成形结果与仿真结果一致。关键词:超塑成形;钛合金;有限元分析;模具优化中图分类号:V262.2文献标识码:A文章编号:1007-2012(2023)02-0048-07doi:10.3969/j.issn.1007-2012.2023.02.006FormingtechnologyofTC4titaniumalloycomplexskinpartswithlargedeepcavityandreversevariablecurvatureGAODa-ming,WANGHui-dong,WANGJue,FUHe-guo,XIEHong-zhi,WUHan,LIMing,ZHANGXiao-wei(ShenyangAircraftIndustryGroupCo.,Ltd.,Shenyang110850,China)Abstract:TakingtheTC4titaniumalloycomplexskinpartswithlargedeepcavityandreversevariablecurvatureastheresearchobject,twoformingprocessschemesweredesigned,whichweresuperplasticformingprocessschemeandhotforming+superplasticformingprocessscheme,respectively.ThesimulationanalysisofprocesswascarriedoutbyPAM-STAMPsoftware.Thethicknesschangeofpartsduringformingproces...