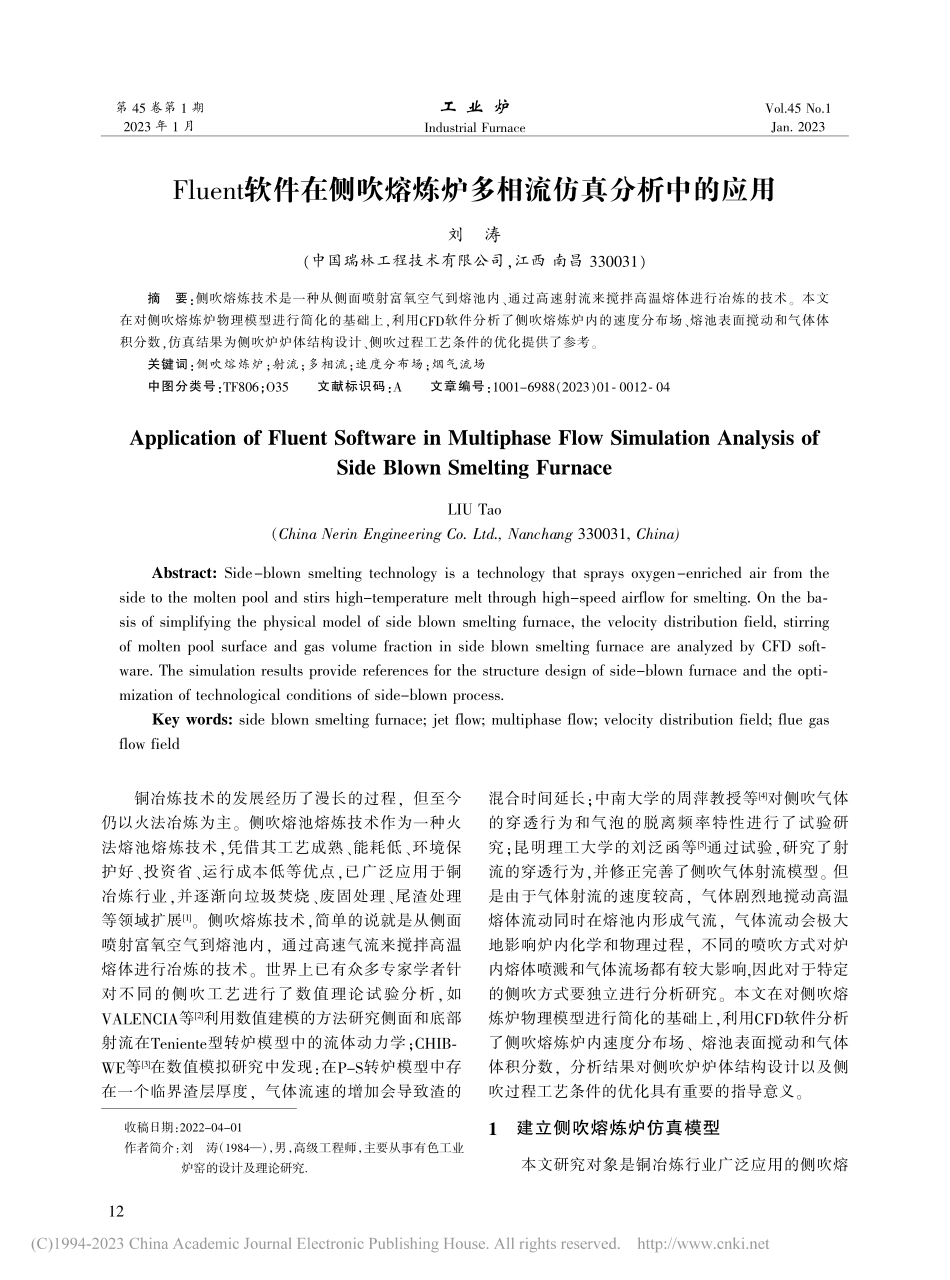

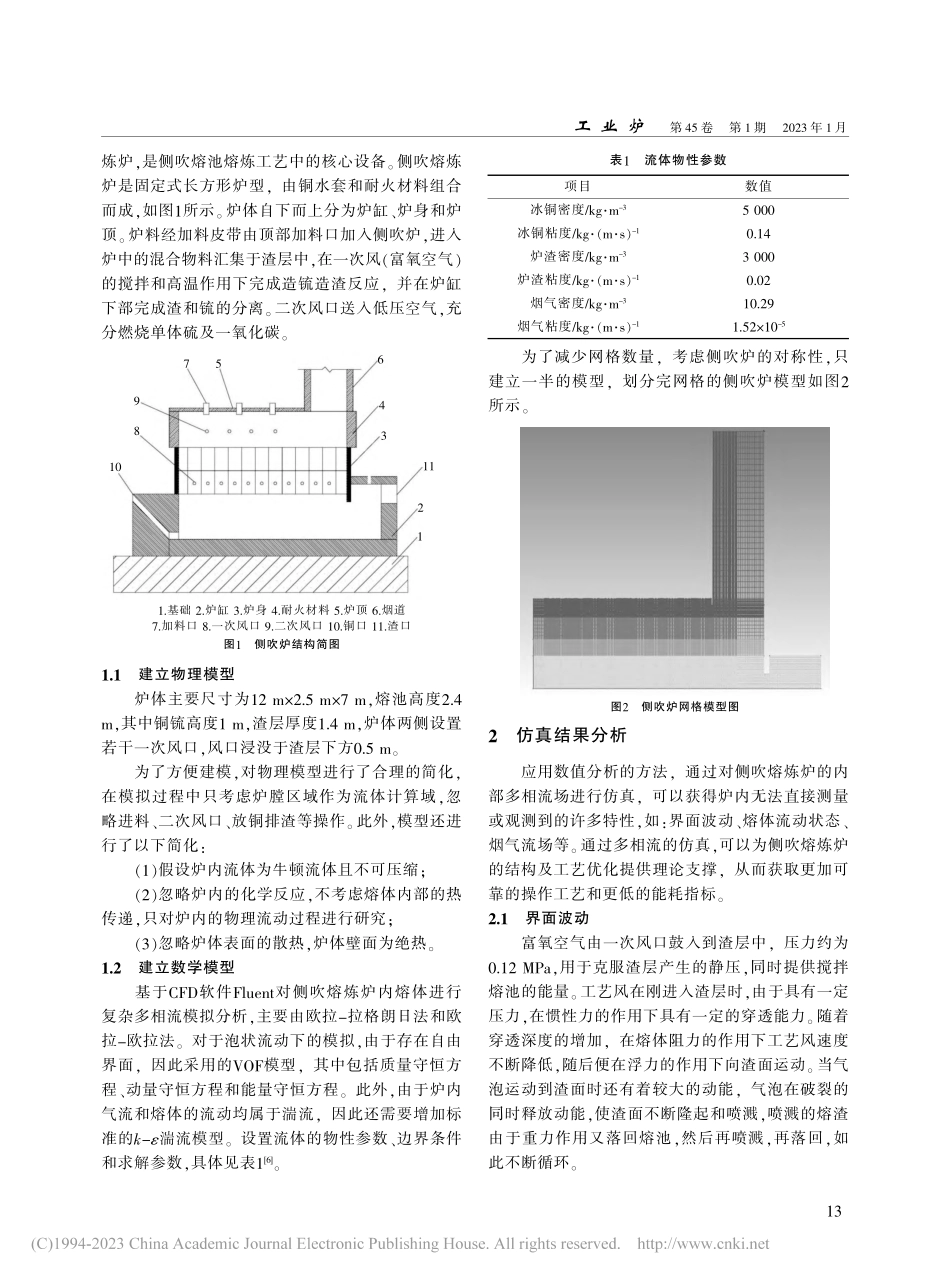

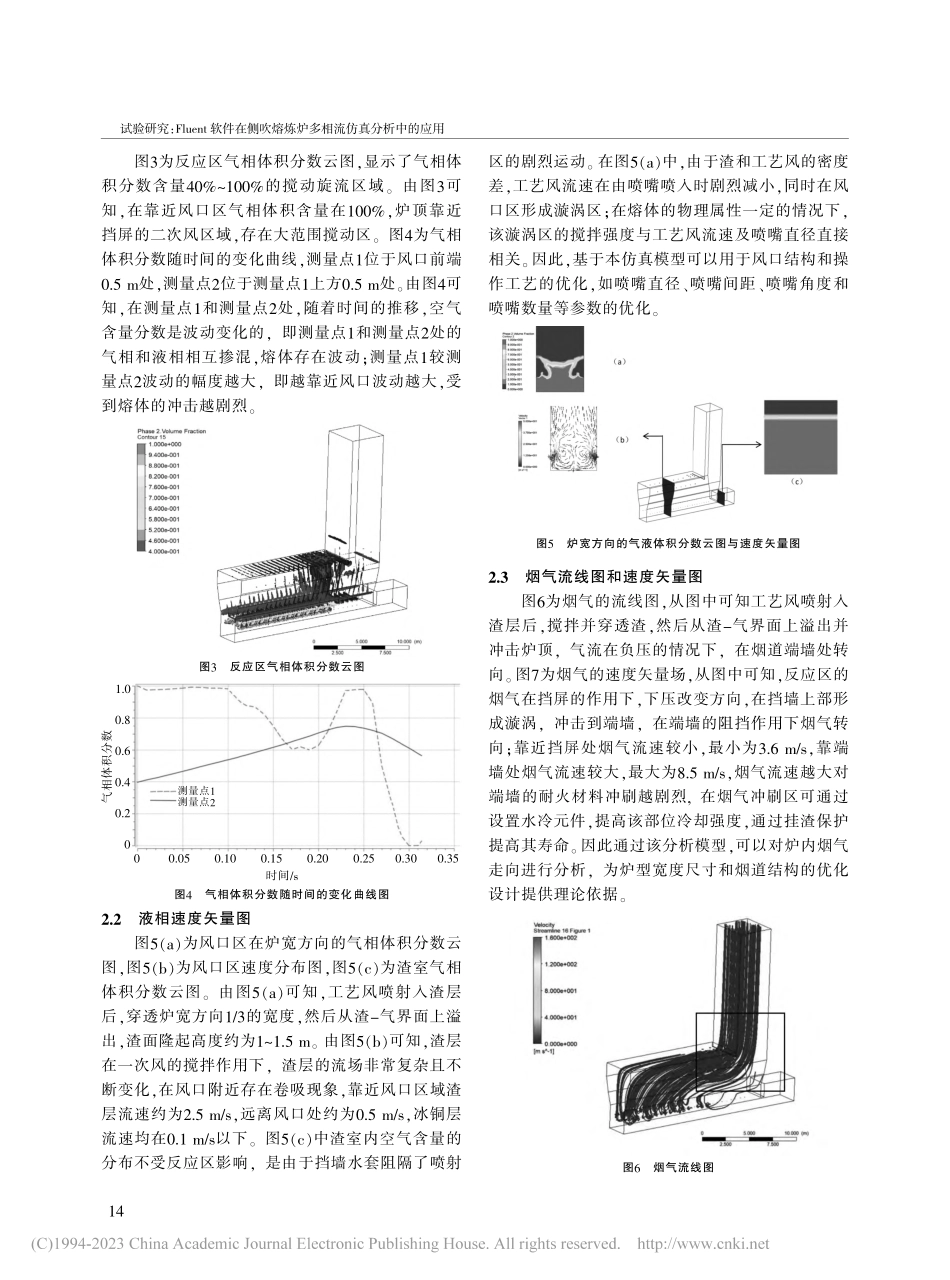

工业炉IndustrialFurnace第45卷第1期2023年1月Vol.45No.1Jan.2023铜冶炼技术的发展经历了漫长的过程,但至今仍以火法冶炼为主。侧吹熔池熔炼技术作为一种火法熔池熔炼技术,凭借其工艺成熟、能耗低、环境保护好、投资省、运行成本低等优点,已广泛应用于铜冶炼行业,并逐渐向垃圾焚烧、废固处理、尾渣处理等领域扩展[1]。侧吹熔炼技术,简单的说就是从侧面喷射富氧空气到熔池内,通过高速气流来搅拌高温熔体进行冶炼的技术。世界上已有众多专家学者针对不同的侧吹工艺进行了数值理论试验分析,如VALENCIA等[2]利用数值建模的方法研究侧面和底部射流在Teniente型转炉模型中的流体动力学;CHIB-WE等[3]在数值模拟研究中发现:在P-S转炉模型中存在一个临界渣层厚度,气体流速的增加会导致渣的混合时间延长;中南大学的周萍教授等[4]对侧吹气体的穿透行为和气泡的脱离频率特性进行了试验研究;昆明理工大学的刘泛函等[5]通过试验,研究了射流的穿透行为,并修正完善了侧吹气体射流模型。但是由于气体射流的速度较高,气体剧烈地搅动高温熔体流动同时在熔池内形成气流,气体流动会极大地影响炉内化学和物理过程,不同的喷吹方式对炉内熔体喷溅和气体流场都有较大影响,因此对于特定的侧吹方式要独立进行分析研究。本文在对侧吹熔炼炉物理模型进行简化的基础上,利用CFD软件分析了侧吹熔炼炉内速度分布场、熔池表面搅动和气体体积分数,分析结果对侧吹炉炉体结构设计以及侧吹过程工艺条件的优化具有重要的指导意义。1建立侧吹熔炼炉仿真模型本文研究对象是铜冶炼行业广泛应用的侧吹熔收稿日期:2022-04-01作者简介:刘涛(1984—),男,高级工程师,主要从事有色工业炉窑的设计及理论研究.Fluent软件在侧吹熔炼炉多相流仿真分析中的应用刘涛(中国瑞林工程技术有限公司,江西南昌330031)摘要:侧吹熔炼技术是一种从侧面喷射富氧空气到熔池内、通过高速射流来搅拌高温熔体进行冶炼的技术。本文在对侧吹熔炼炉物理模型进行简化的基础上,利用CFD软件分析了侧吹熔炼炉内的速度分布场、熔池表面搅动和气体体积分数,仿真结果为侧吹炉炉体结构设计、侧吹过程工艺条件的优化提供了参考。关键词:侧吹熔炼炉;射流;多相流;速度分布场;烟气流场中图分类号:TF806;O35文献标识码:A文章编号:1001-6988(2023)01-0012-04ApplicationofFluentSoftwareinMultiphaseFlowSimulationAnalysisofSideBlownSmeltingFurnaceLIUTao(ChinaNerinEngineeringCo.Ltd.,Nanc...