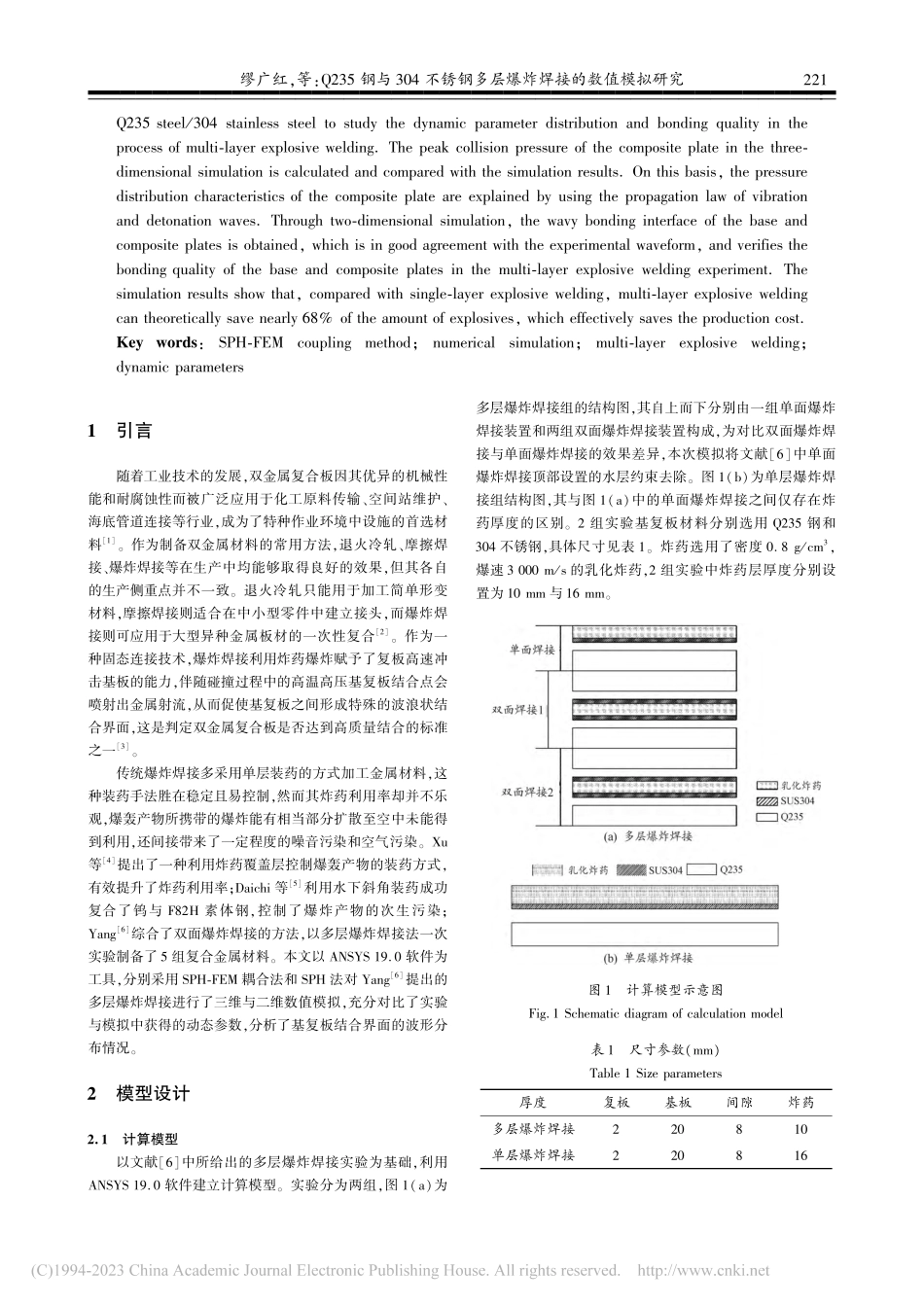

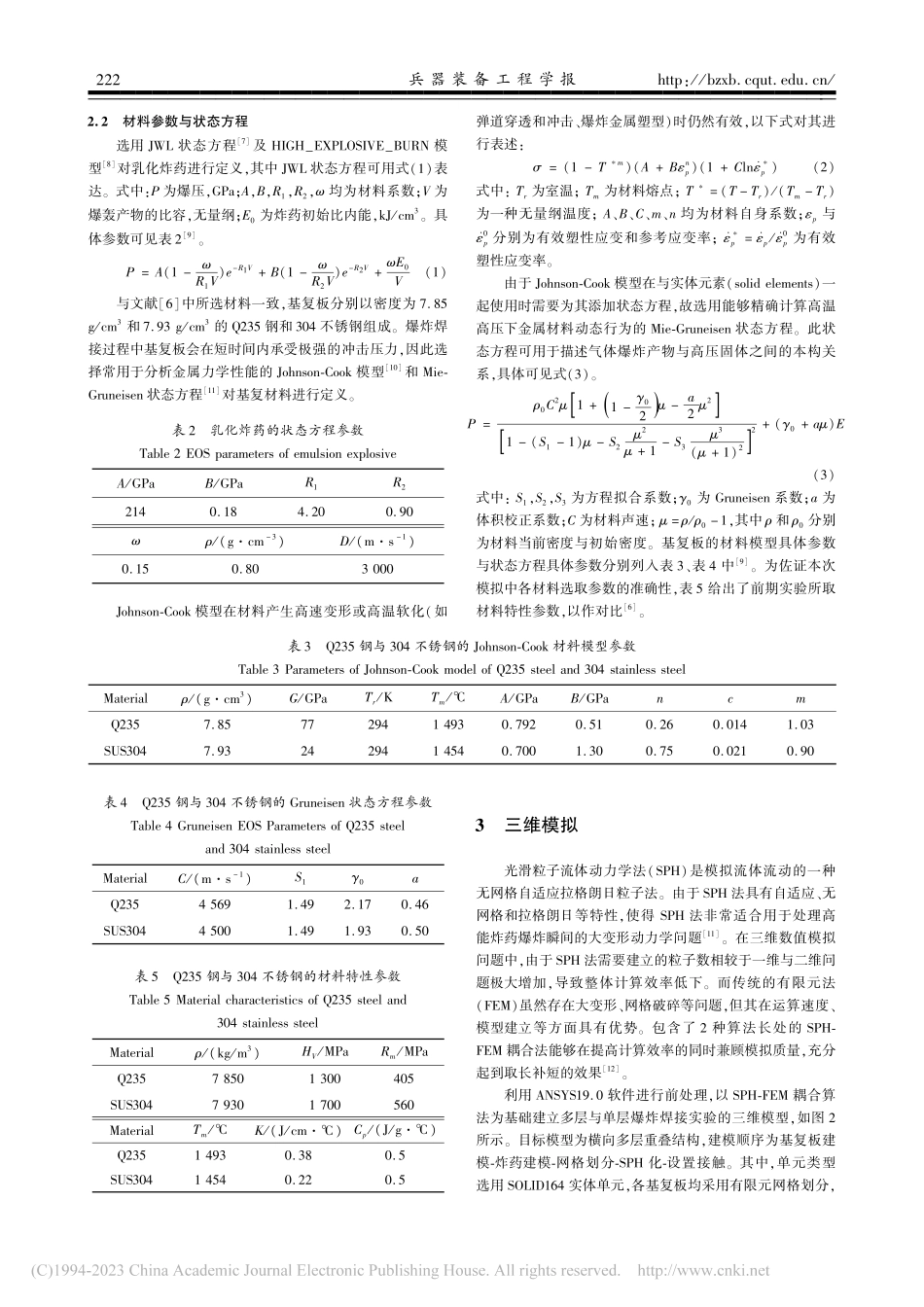

第44卷第1期兵器装备工程学报2023年1月■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■■收稿日期:2022-07-16;修回日期:2022-08-15基金项目:国家自然科学基金项目(11902003,51874267);安徽省高校自然科学基金重点项目(KJ2017A089);高校优秀青年骨干人才国外访学研修项目(gxgwfx2019017)作者简介:缪广红(1985-),男,博士,副教授,硕士生导师,E⁃mail:miaogh@mail.ustc.edu.cn。doi:10.11809/bqzbgcxb2023.01.033Q235钢与304不锈钢多层爆炸焊接的数值模拟研究缪广红1,胡昱2,杨礼澳3,艾九英2,祁俊翔2,马秋月2,孙志皓2,马宏昊4,沈兆武4(1.安徽理工大学力学与光电物理学院,安徽淮南232001;2.安徽理工大学土木建筑学院,安徽淮南232001;3.安徽理工大学化学工程学院,安徽淮南232001;4.中国科学技术大学中国科学院材料力学行为和设计重点试验室,合肥230027)摘要:利用SPH⁃FEM耦合算法及SPH算法对Q235钢与304不锈钢多层爆炸焊接实验分别进行了三维与二维数值模拟,旨在研究多层爆炸焊接过程中动态参数分布情况及结合质量。理论计算了三维模拟中复板的碰撞压力峰值并与模拟结果进行了对比,在此基础上利用振动波及爆轰波的传播规律解释了复板压力分布特性。通过二维模拟获得了基复板波状结合界面,与实验所得波形较为吻合,验证了多层爆炸焊接实验中基复板的结合质量。模拟结果显示了相较于单层爆炸焊接,多层爆炸焊接理论上能够节省近68%的炸药量,有效节约了生产成本。关键词:SPH⁃FEM耦合;数值模拟;多层爆炸焊接;动态参数本文引用格式:缪广红,胡昱,杨礼澳,等.Q235钢与304不锈钢多层爆炸焊接的数值模拟研究[J].兵器装备工程学报,2023,44(01):220-226.Citationformat:MIAOGuanghong,HUYu,YANGLiao,etal.Numericalsimulationofmulti⁃layerexplosiveweldingofQ235steeland304stainlesssteel[J].JournalofOrdnanceEquipmentEngine...