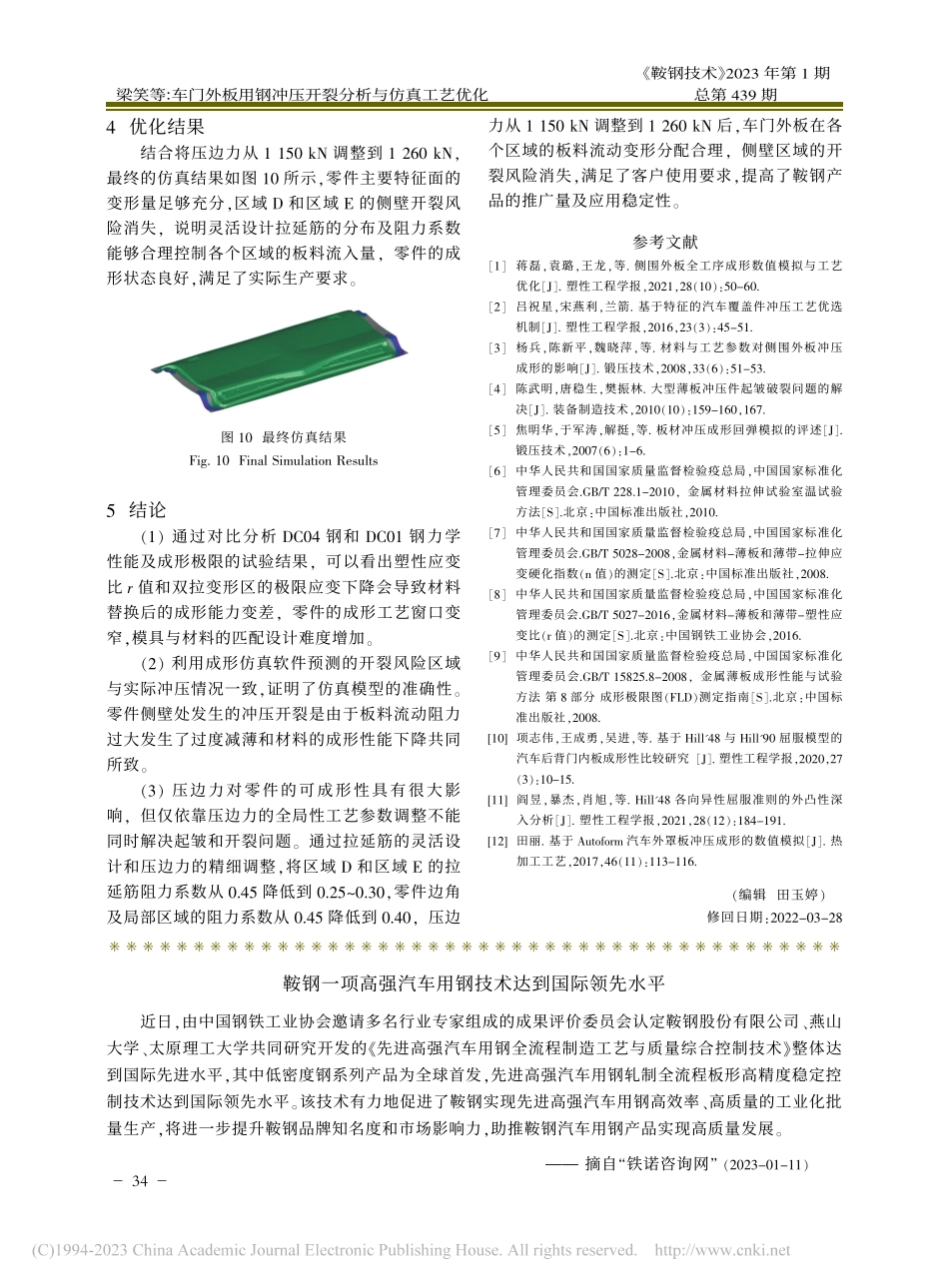

4优化结果结合将压边力从1150kN调整到1260kN,最终的仿真结果如图10所示,零件主要特征面的变形量足够充分,区域D和区域E的侧壁开裂风险消失,说明灵活设计拉延筋的分布及阻力系数能够合理控制各个区域的板料流入量,零件的成形状态良好,满足了实际生产要求。图10最终仿真结果Fig.10FinalSimulationResults5结论(1)通过对比分析DC04钢和DC01钢力学性能及成形极限的试验结果,可以看出塑性应变比r值和双拉变形区的极限应变下降会导致材料替换后的成形能力变差,零件的成形工艺窗口变窄,模具与材料的匹配设计难度增加。(2)利用成形仿真软件预测的开裂风险区域与实际冲压情况一致,证明了仿真模型的准确性。零件侧壁处发生的冲压开裂是由于板料流动阻力过大发生了过度减薄和材料的成形性能下降共同所致。(3)压边力对零件的可成形性具有很大影响,但仅依靠压边力的全局性工艺参数调整不能同时解决起皱和开裂问题。通过拉延筋的灵活设计和压边力的精细调整,将区域D和区域E的拉延筋阻力系数从0.45降低到0.25~0.30,零件边角及局部区域的阻力系数从0.45降低到0.40,压边力从1150kN调整到1260kN后,车门外板在各个区域的板料流动变形分配合理,侧壁区域的开裂风险消失,满足了客户使用要求,提高了鞍钢产品的推广量及应用稳定性。参考文献[1]蒋磊,袁璐,王龙,等.侧围外板全工序成形数值模拟与工艺优化[J].塑性工程学报,2021,28(10):50-60.[2]吕祝星,宋燕利,兰箭.基于特征的汽车覆盖件冲压工艺优选机制[J].塑性工程学报,2016,23(3):45-51.[3]杨兵,陈新平,魏晓萍,等.材料与工艺参数对侧围外板冲压成形的影响[J].锻压技术,2008,33(6):51-53.[4]陈武明,唐稳生,樊振林.大型薄板冲压件起皱破裂问题的解决[J].装备制造技术,2010(10):159-160,167.[5]焦明华,于军涛,解挺,等.板材冲压成形回弹模拟的评述[J].锻压技术,2007(6):1-6.[6]中华人民共和国国家质量监督检验疫总局,中国国家标准化管理委员会.GB/T228.1-2010,金属材料拉伸试验室温试验方法[S].北京:中国标准出版社,2010.[7]中华人民共和国国家质量监督检验疫总局,中国国家标准化管理委员会.GB/T5028-2008,金属材料-薄板和薄带-拉伸应变硬化指数(n值)的测定[S].北京:中国标准出版社,2008.[8]中华人民共和国国家质量监督检验疫总局,中国国家标准化管理委员会.GB/T5027-2016,金属材料-薄板和薄带-塑性应变比(r值)的测...