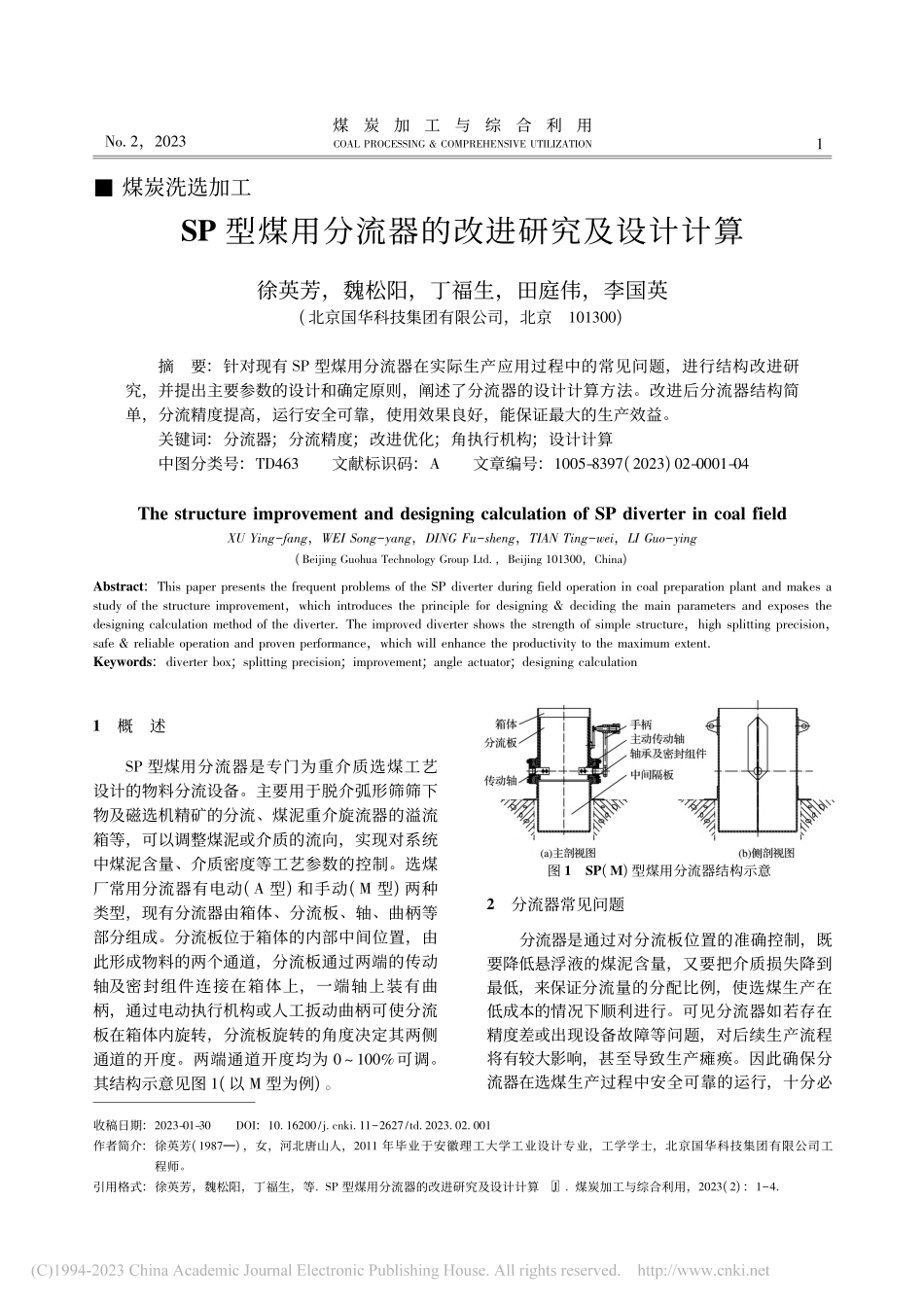

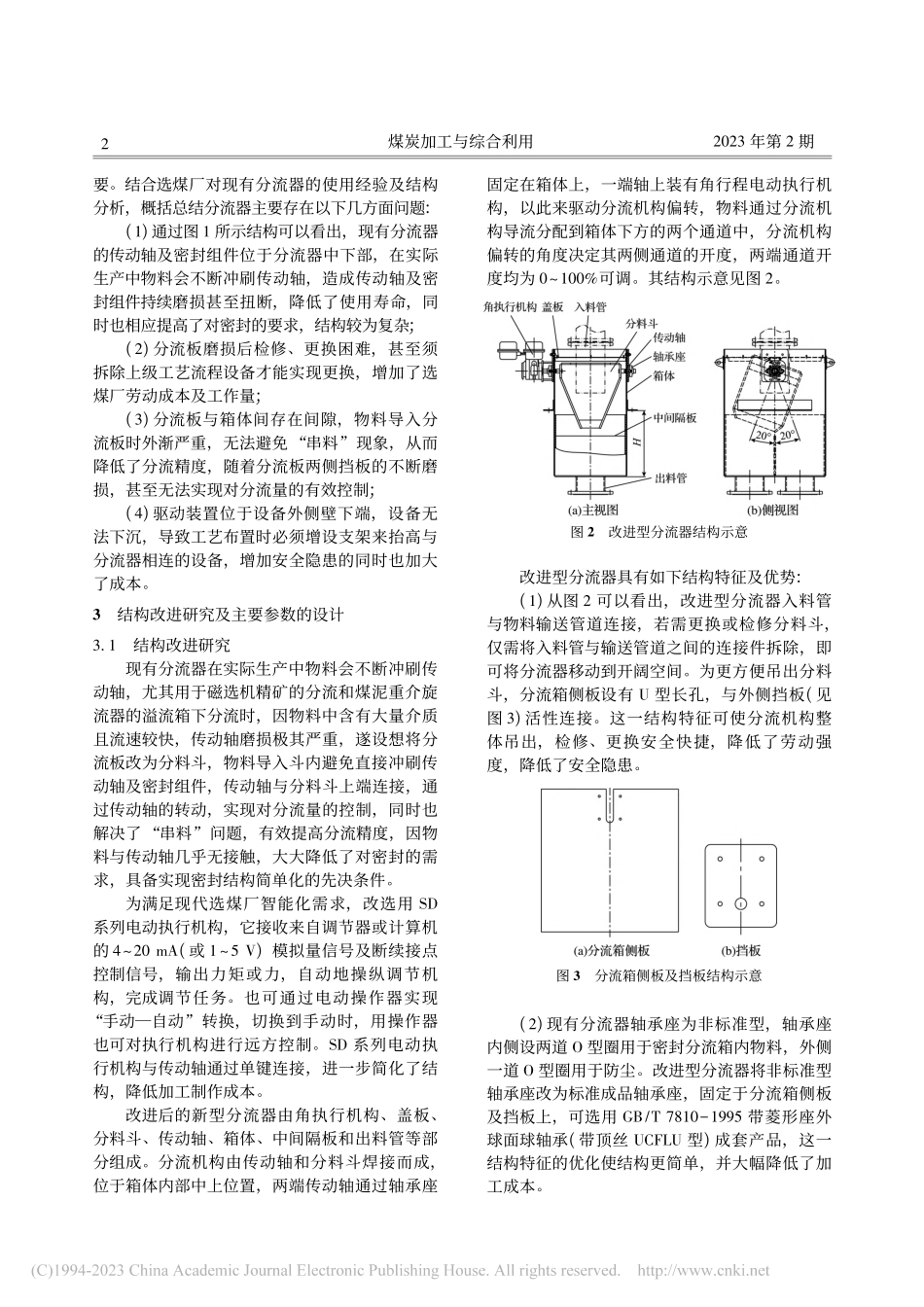

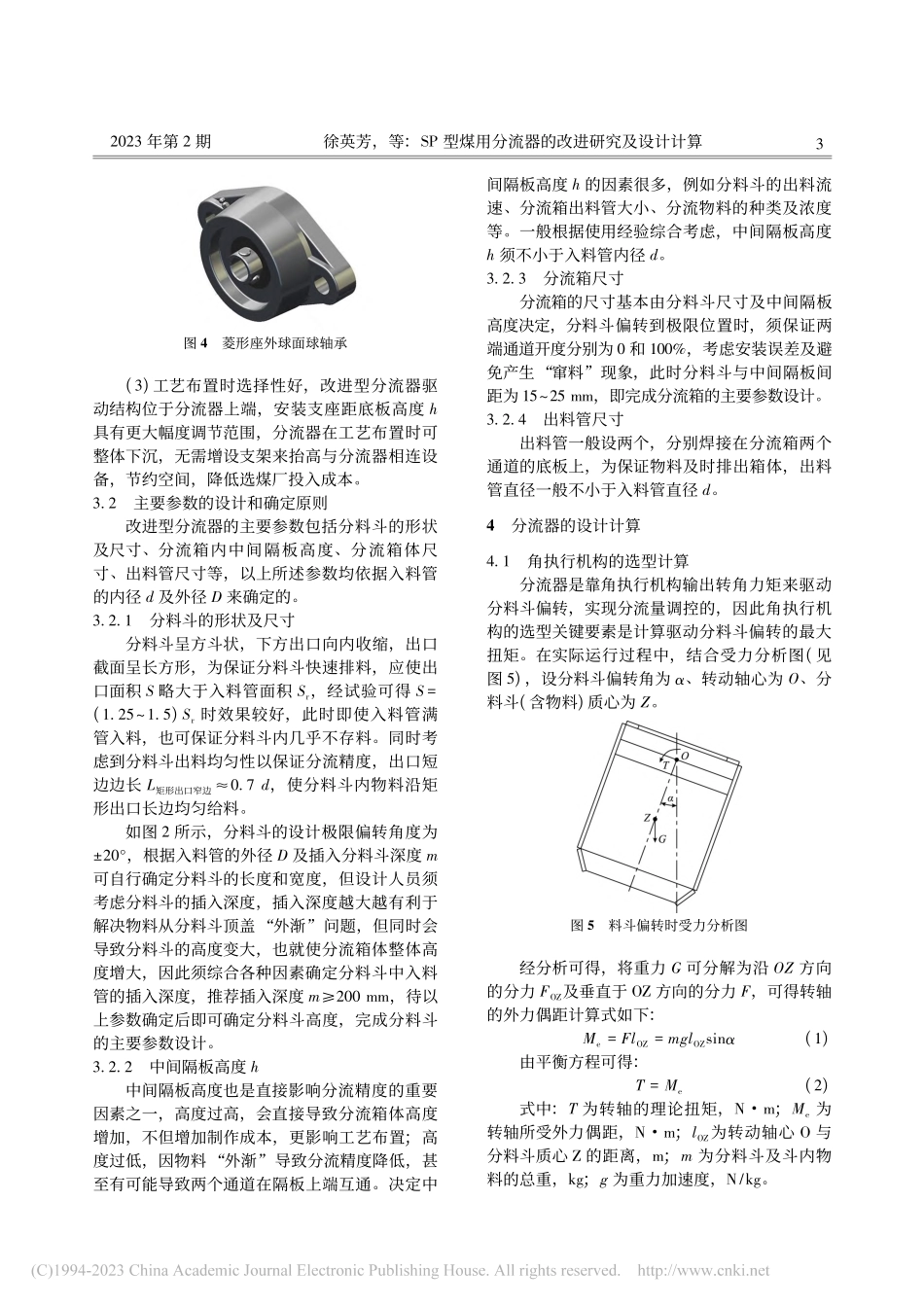

■煤炭洗选加工SP型煤用分流器的改进研究及设计计算徐英芳,魏松阳,丁福生,田庭伟,李国英(北京国华科技集团有限公司,北京101300)摘要:针对现有SP型煤用分流器在实际生产应用过程中的常见问题,进行结构改进研究,并提出主要参数的设计和确定原则,阐述了分流器的设计计算方法。改进后分流器结构简单,分流精度提高,运行安全可靠,使用效果良好,能保证最大的生产效益。关键词:分流器;分流精度;改进优化;角执行机构;设计计算中图分类号:TD463文献标识码:A文章编号:1005-8397(2023)02-0001-04ThestructureimprovementanddesigningcalculationofSPdiverterincoalfieldXUYing-fang,WEISong-yang,DINGFu-sheng,TIANTing-wei,LIGuo-ying(BeijingGuohuaTechnologyGroupLtd.,Beijing101300,China)Abstract:ThispaperpresentsthefrequentproblemsoftheSPdiverterduringfieldoperationincoalpreparationplantandmakesastudyofthestructureimprovement,whichintroducestheprinciplefordesigning&decidingthemainparametersandexposesthedesigningcalculationmethodofthediverter.Theimproveddivertershowsthestrengthofsimplestructure,highsplittingprecision,safe&reliableoperationandprovenperformance,whichwillenhancetheproductivitytothemaximumextent.Keywords:diverterbox;splittingprecision;improvement;angleactuator;designingcalculation收稿日期:2023-01-30DOI:10.16200/j.cnki.11-2627/td.2023.02.001作者简介:徐英芳(1987—),女,河北唐山人,2011年毕业于安徽理工大学工业设计专业,工学学士,北京国华科技集团有限公司工程师。引用格式:徐英芳,魏松阳,丁福生,等.SP型煤用分流器的改进研究及设计计算[J].煤炭加工与综合利用,2023(2):1-4.1概述SP型煤用分流器是专门为重介质选煤工艺设计的物料分流设备。主要用于脱介弧形筛筛下物及磁选机精矿的分流、煤泥重介旋流器的溢流箱等,可以调整煤泥或介质的流向,实现对系统中煤泥含量、介质密度等工艺参数的控制。选煤厂常用分流器有电动(A型)和手动(M型)两种类型,现有分流器由箱体、分流板、轴、曲柄等部分组成。分流板位于箱体的内部中间位置,由此形成物料的两个通道,分流板通过两端的传动轴及密封组件连接在箱体上,一端轴上装有曲柄,通过电动执行机构或人工扳动曲柄可使分流板在箱体内旋转,分流板旋转的角度决定其两侧通道的开度。两端通道开度均为...