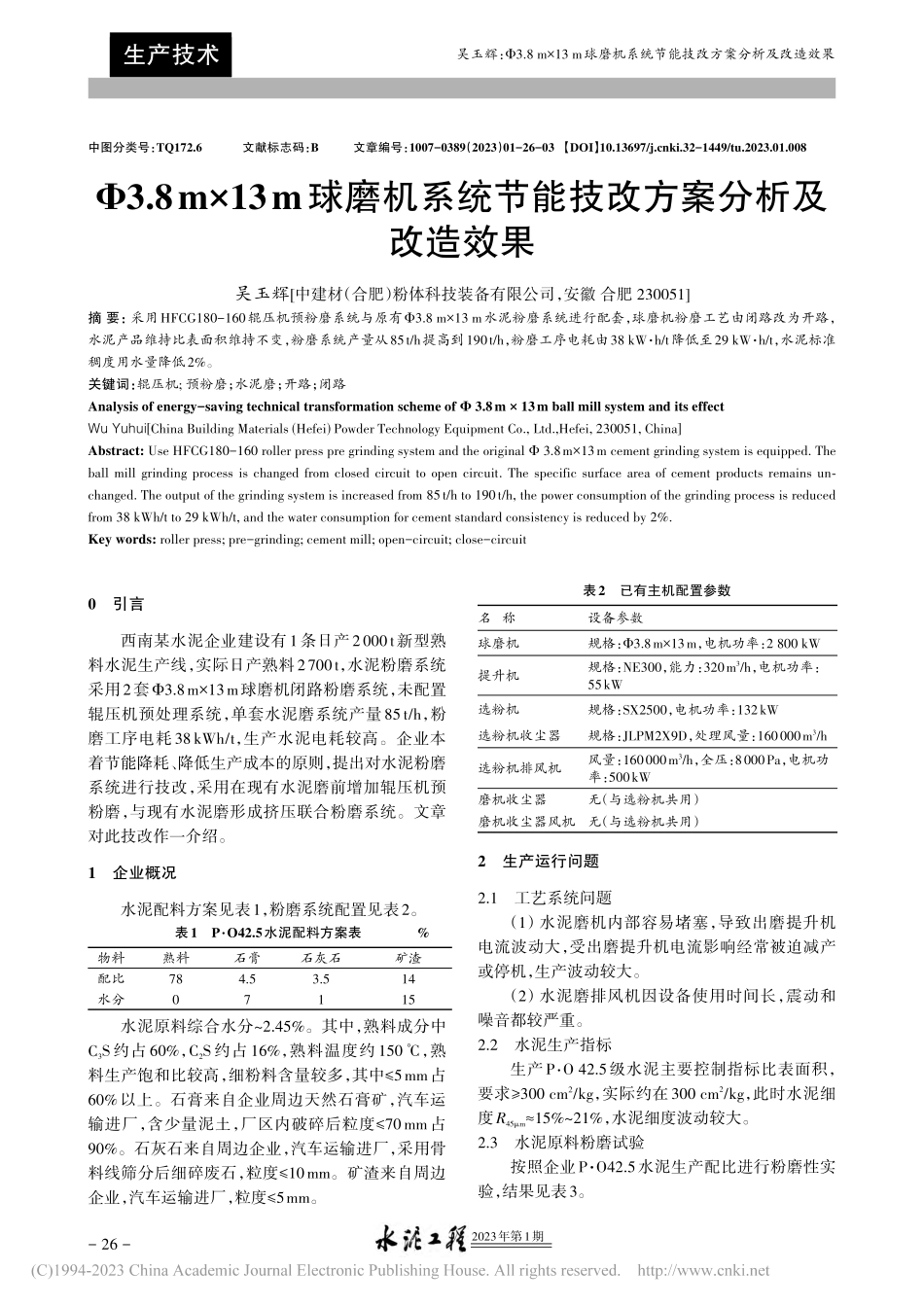

2023年第1期0引言西南某水泥企业建设有1条日产2000t新型熟料水泥生产线,实际日产熟料2700t,水泥粉磨系统采用2套Φ3.8m×13m球磨机闭路粉磨系统,未配置辊压机预处理系统,单套水泥磨系统产量85t/h,粉磨工序电耗38kWh/t,生产水泥电耗较高。企业本着节能降耗、降低生产成本的原则,提出对水泥粉磨系统进行技改,采用在现有水泥磨前增加辊压机预粉磨,与现有水泥磨形成挤压联合粉磨系统。文章对此技改作一介绍。1企业概况水泥配料方案见表1,粉磨系统配置见表2。表1P·O42.5水泥配料方案表%物料配比水分熟料780石膏4.57石灰石3.51矿渣1415水泥原料综合水分~2.45%。其中,熟料成分中C3S约占60%,C2S约占16%,熟料温度约150℃,熟料生产饱和比较高,细粉料含量较多,其中≤5mm占60%以上。石膏来自企业周边天然石膏矿,汽车运输进厂,含少量泥土,厂区内破碎后粒度≤70mm占90%。石灰石来自周边企业,汽车运输进厂,采用骨料线筛分后细碎废石,粒度≤10mm。矿渣来自周边企业,汽车运输进厂,粒度≤5mm。表2已有主机配置参数名称球磨机提升机选粉机选粉机收尘器选粉机排风机磨机收尘器磨机收尘器风机设备参数规格:Φ3.8m×13m,电机功率:2800kW规格:NE300,能力:320m3/h,电机功率:55kW规格:SX2500,电机功率:132kW规格:JLPM2X9D,处理风量:160000m3/h风量:160000m3/h,全压:8000Pa,电机功率:500kW无(与选粉机共用)无(与选粉机共用)2生产运行问题2.1工艺系统问题(1)水泥磨机内部容易堵塞,导致出磨提升机电流波动大,受出磨提升机电流影响经常被迫减产或停机,生产波动较大。(2)水泥磨排风机因设备使用时间长,震动和噪音都较严重。2.2水泥生产指标生产P·O42.5级水泥主要控制指标比表面积,要求≥300cm2/kg,实际约在300cm2/kg,此时水泥细度R45μm≈15%~21%,水泥细度波动较大。2.3水泥原料粉磨试验按照企业P·O42.5水泥生产配比进行粉磨性实验,结果见表3。中图分类号:TQ172.6文献标志码:B文章编号:1007-0389(2023)01-26-03【DOI】10.13697/j.cnki.32-1449/tu.2023.01.008Φ3.8m×13m球磨机系统节能技改方案分析及改造效果吴玉辉[中建材(合肥)粉体科技装备有限公司,安徽合肥230051]摘要:采用HFCG180-160辊压机预粉磨系统与原有Φ3.8m×13m水泥粉磨系统进行配套,球磨机粉磨工艺由闭路改为开路,水泥产品维持比表面积维持不变,粉磨系统产量从85t/h提高到190t/h,粉磨工序电耗由38kW·h/t降低至29kW·h/t,水泥标准稠...