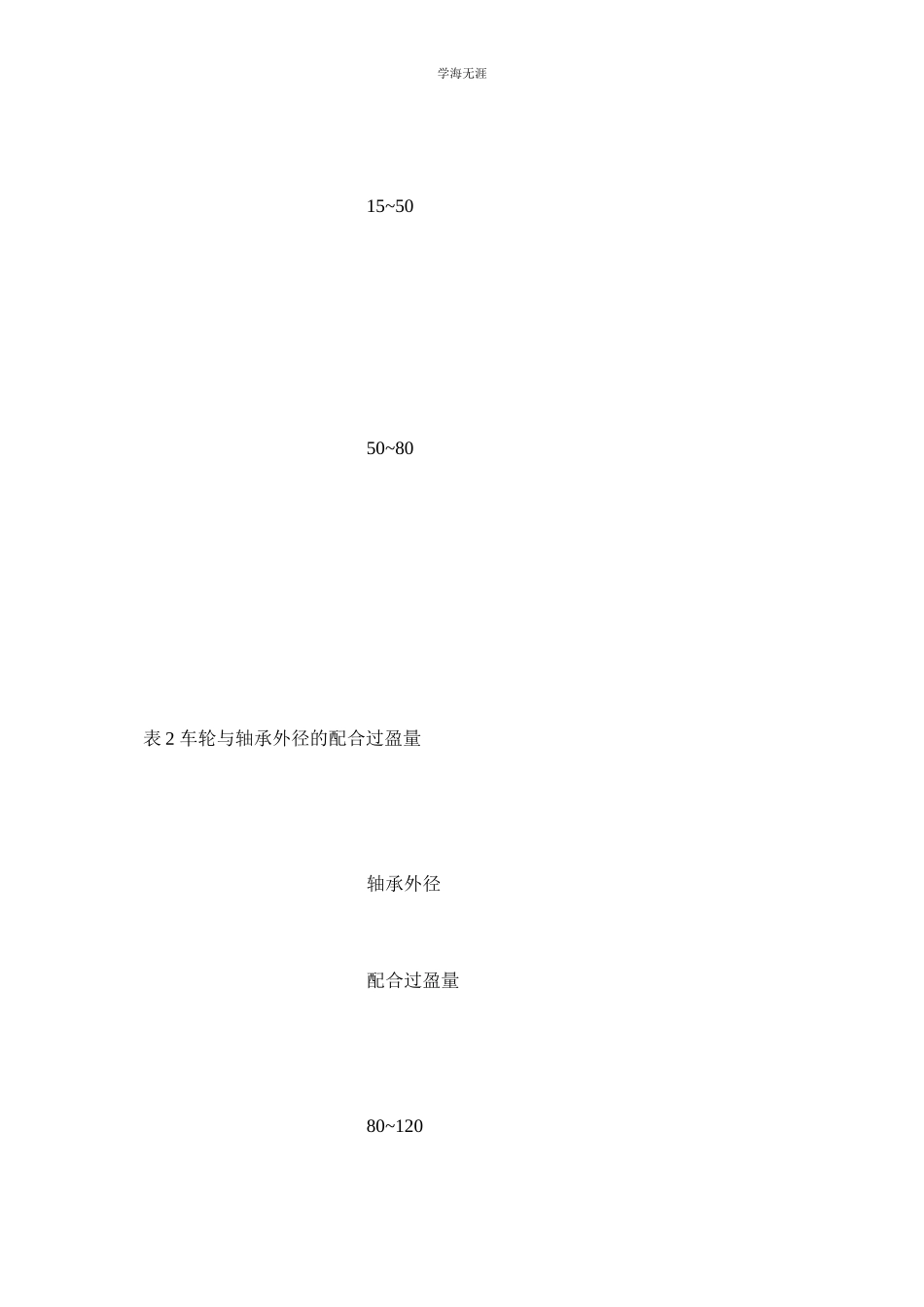

学海无涯矿车检修技术标准一、轮对1、车轮不得有裂纹,踏面光洁,转动灵敏。2、车轮踏面的几何尺寸应符合GB4695的规定,踏面磨损量不得超过原厚的45%,轮缘磨损量不得超过原厚的35%。3、同一轮对两轮踏面直径差不得超过2mm。4、轴承(1)单列向心球轴承磨损,其径向间隙不得超过0.5mm。(2)同一轮对新旧轴承不得混合使用。大修矿车不得使用旧轴承。5、轴承的配合(1)车轴与轴承内径采纳m6级公差配合。当轴承为G级精度时,其配合过盈量应符合表1的规定。(2)车轮与轴承外径采纳N6级公差配合。当轴承为G级精度时,其配合过盈量应符合表2的规定。表1车轴与轴承内径的配合过盈量轴承内径配合过盈量学海无涯15~5050~80表2车轮与轴承外径的配合过盈量轴承外径配合过盈量80~120学海无涯120~150150~1806、车轴装配后,同侧车轮的摆动量不得超过2mm(量轮缘)。7、车轴轴颈磨损不得采纳滚花或镶套修理。车轴最大弯曲不得超过1mm。8、轮对的轮距应符合本标准4.3.1.4.6的规定。9、轮对固定在车架上,挡箍与轴座的间隙不得大于5mm。轴距允差不得超过2mm。两轴应垂直于车架纵向中心线。10、矿车放在水平轨道上检查,四个车轮中有一个不接触的最大间隙不得超过1mm。11、车轮轴承光滑良好,油脂符合要求。二、连接装置学海无涯1、连接装置的钩、环、链、销、孔不得有变形,其平安系数不得小于6,磨损量不得超过原尺寸的10%。弯曲的销子、链环不得冷直。2、碰头各部完好齐全,不得有裂纹。弹性碰头的话活动范围为10~30mm,弹簧不得有断裂。3、连接装置的链环,必须以2倍于最大静载荷的拉力进展试验。三、车厢与底梁1、底梁不得有裂纹、开焊,碰头铆钉不得有松动。其他各部铆钉松动不得超过总数的5%。各连接螺栓应加弹簧垫圈。2、车厢上口两对角线长度差不得大于35mm。车厢各面凸凹深度不得大于50mm,不得有裂纹和破损。3、车厢纵向中心线与底梁中心线(在车厢两端测量)的偏向不得大于8mm。四、底卸矿车的卸载局部1、车底与车厢应接合紧密。2、托轮组平直,托轮转动灵敏。相邻两个托轮上下差不得大于2mm,相邻五个托轮必须有三个托轮在一条直线上。五、试验1、大修后的矿车应进展试验,其运转阻力系数不得超过表3的规定。表3矿车运转阻力系数矿车载重t单台空车运转阻力系数(滚动轴承)学海无涯123