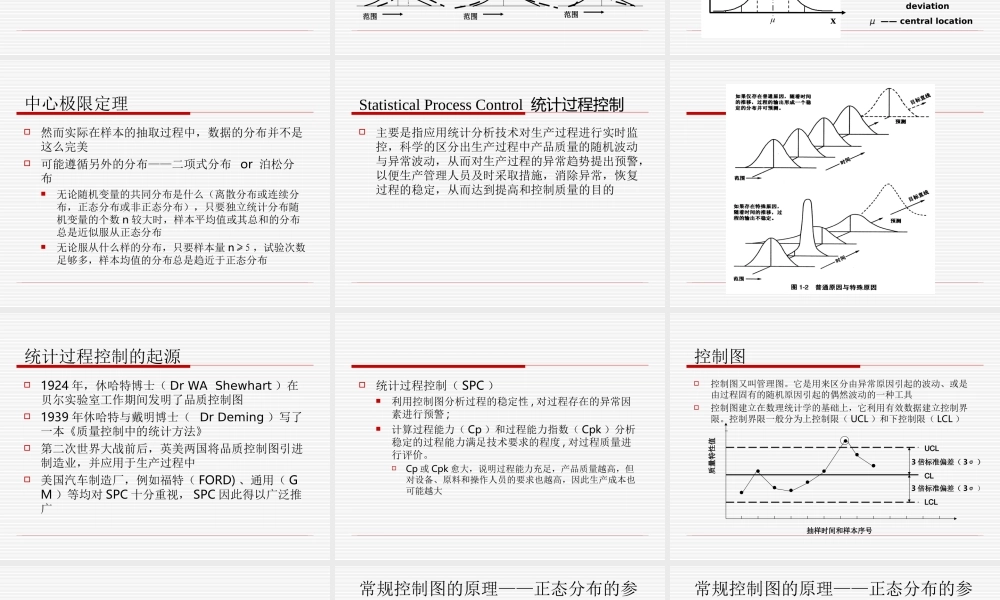

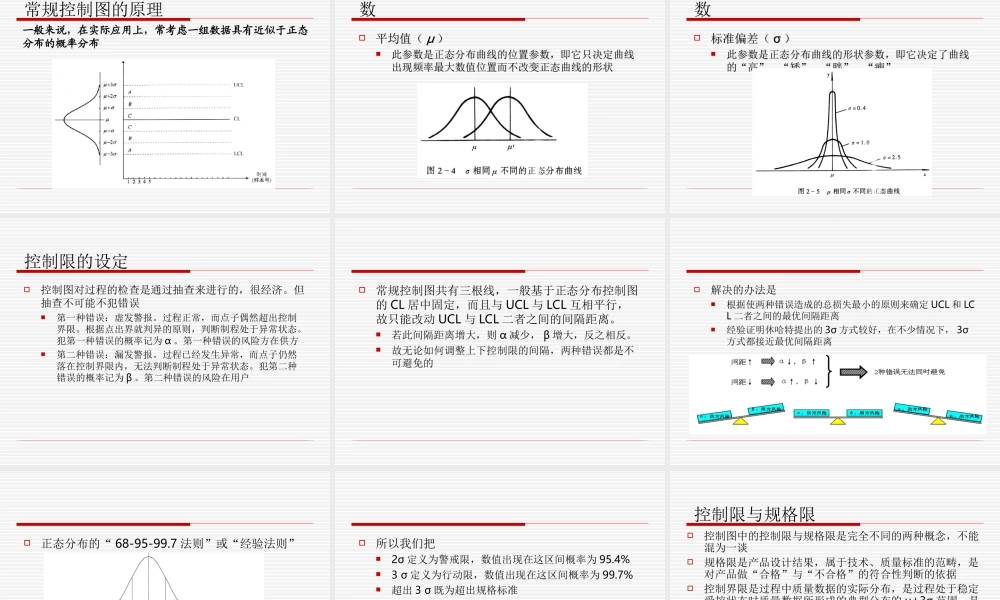

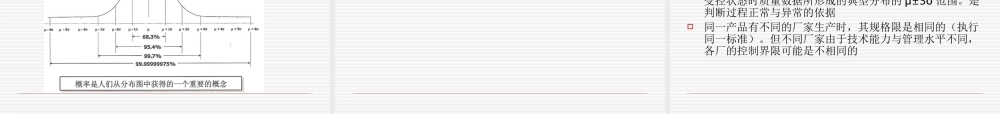

趋势分析趋势分析质量管理的重要手段对工艺参数、分析结果等内容汇总分析年度产品回顾分析(中间产品控制的关键指标、成品控制的关键参数……)环境、水监测结果原辅料的质量趋势关键工艺参数汇总产品稳定性数据质量统计的观点——产品具有变异性与统计规律产品质量具有变异性由于产品质量是在一定的质量因素限制下制造出来的,质量因素的变化导致产品质量在生产过程中不断发生变化波动没有两个产品是完全一样的,即使自动化生产线上产品也不例外产品间的差异就是波动,它时隐时现、时大时小,时正时负产品间的差异是永远存在的,只是有时小到无法度量出来产品间的差异是通过适当的质量特性(过程特性和产品特性)表现出来的波动源过程中有许多产生波动的波动源例:压片过程,很容易受到各种波动源的影响设备:模具的磨损和老化工具:强度不同,磨损率的差异。材料:硬度不同,成份不同,产地不同操作者:操作的精度、情绪测量:视觉误差、心理障碍维护:润滑程度,替换部件环境:温度、湿度、光线这些波动源对加工的影响最后都集中反映在片子的外观、硬度、崩解时限等测量值上质量变异具有统计规律在生产正常的情况下,通过大量的数据观测,利用数理统计的方法,可以精确地确定产品质量变异的幅度以及不同大小的变异幅度发生的可能性数据的统计规律每件产品的尺寸与别的都不同但它们形成一个模型,若稳定,可以描述为一个分布分布可以通过以下因素来加以区分范围范围范围范围范围范围范围范围范围范围或这些因素的组合位置分布宽度形状NormalDistribution(正态分布)222)(21)(xexfwhenn→∞itturnstoσ——standarddeviationµ——centrallocation121222)(dxexf(x)σ拐点拐点x中心极限定理然而实际在样本的抽取过程中,数据的分布并不是这么完美可能遵循另外的分布——二项式分布or泊松分布无论随机变量的共同分布是什么(离散分布或连续分布,正态分布或非正态分布),只要独立统计分布随机变量的个数n较大时,样本平均值或其总和的分布总是近似服从正态分布无论服从什么样的分布,只要样本量n≥5,试验次数足够多,样本均值的分布总是趋近于正态分布StatisticalProcessControl统计过程控制主要是指应用统计分析技术对生产过程进行实时监控,科学的区分出生产过程中产品质量的随机波动与异常波动,从而对生产过程的异常趋势提出预警...