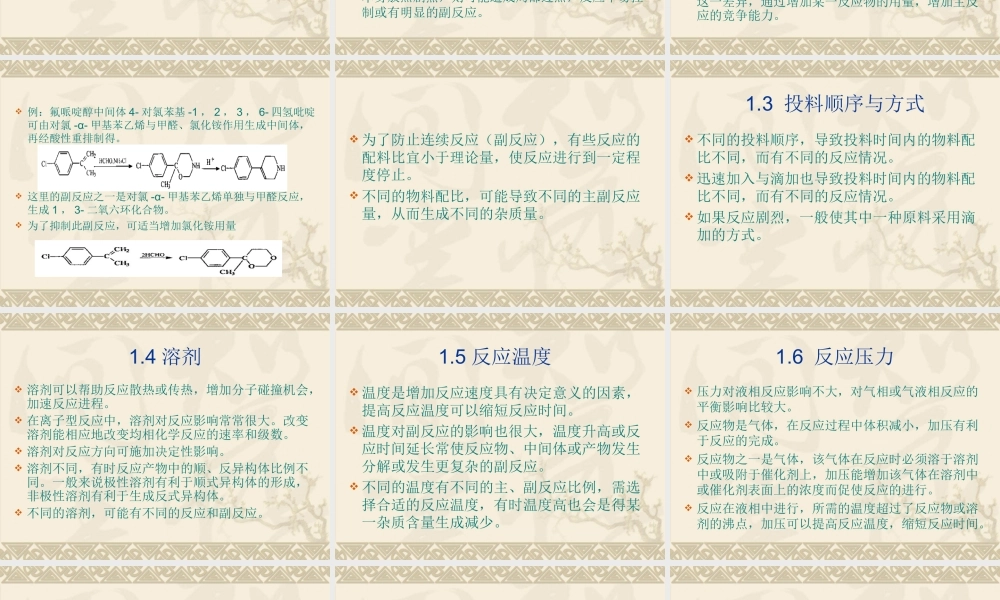

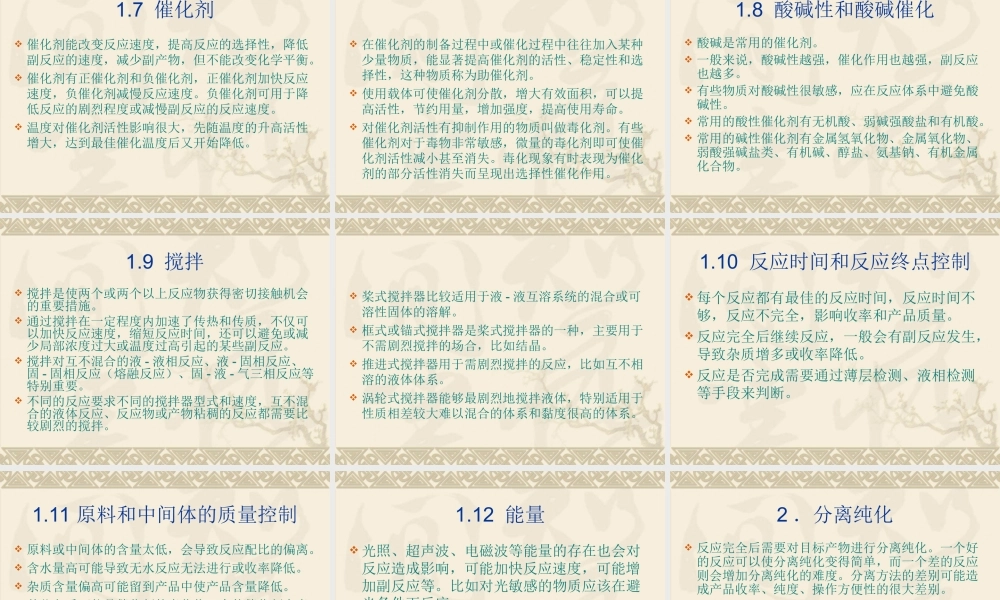

原料药的有机合成和纯化2010.8概述化学合成药物一般由化学结构比较简单的化工原料经过一系列化学合成和物理处理过程制得;或有已知具有一定基本结构的天然产物经化学结构改造和物理处理过程制得。化学制药工业是整个制药工业的主体。2000年全世界医药产品销售总额为3680亿美元,其中化学合成药物2810亿美元,占76.4%。在全球排名前50位的畅销药中80%为化学合成药物。化学制药工业的特点:(1)品种多,更新快;(2)生产工艺复杂,原辅料多,而产量小;(3)质量要求严格;(4)间歇式生产方式为主;(5)原辅材料和中间体易燃、易爆、有毒性;(6)“三废”(废渣、废气、废液)多,且成份复杂,危害环境。制药工艺要求原料易得、操作简便、反应时间短、收率高、产品纯度好、“三废”污染少。化学合成药的生产过程主要包括目标产物的合成和分离纯化两个方面。1.目标产物的合成目标产物的合成应具有较高的反应选择性、较少的副反应、高收率以及合适的反应时间。影响有机合成的一般影响因素有:配料比、反应物的浓度和纯度、加料次序、反应时间、反应温度与压力、溶剂、催化剂、酸碱度、搅拌状况和设备情况等。这些因素都或多或少地影响产物的收率、质量和反应时间。1.1反应物浓度一般来说,增加反应物的浓度,有助于加快反应速度。但有机反应一般存在副反应,有时增加反应物浓度也加速了副反应,所以因选择合适的反应物浓度。太高的反应浓度,特别是固体在溶剂中的非均相反应体系,可能影响反应体系的黏度等性质,从而影响反应体系的传质传热效果和反应速度;如果反应本身放热剧烈,则可能造成局部过热,反应不易控制或有明显的副反应。1.2反应配料比对于可逆反应,可采用增加反应物之一的浓度,通常是将价格较低或易得的原料的投料量较理论值多加5%~20%不等,个别甚至达二三倍以上,或从反应系统中不断除去生成物之一以提高反应速度和增加产物的收率。若反应中有一反应物不稳定,则可增加其用量,以保证足够的量参与主反应。当参与主、副反应的反应物不尽相同时,则可利用这一差异,通过增加某一反应物的用量,增加主反应的竞争能力。例:氟哌啶醇中间体4-对氯苯基-1,2,3,6-四氢吡啶可由对氯-α-甲基苯乙烯与甲醛、氯化铵作用生成中间体,再经酸性重排制得。这里的副反应之一是对氯-α-甲基苯乙烯单独与甲醛反应,生成1,3-二氧六环化合物。为了抑制此副反应,可适当增加氯化铵用量为了防止连续反应(副反应)...