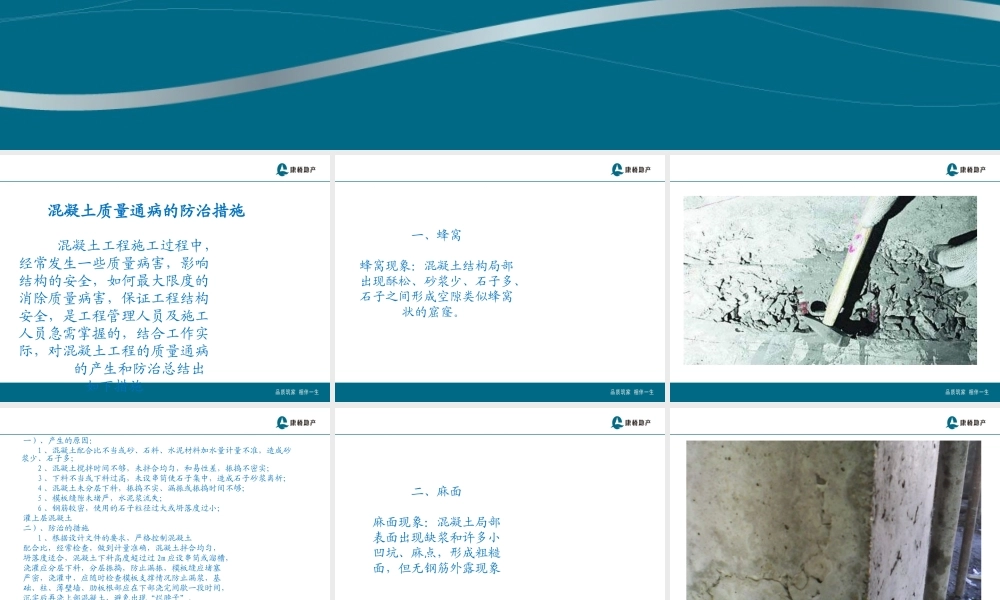

混凝土质量通病的防治措施林溪湾:刘强胜混凝土质量通病的防治措施混凝土工程施工过程中,经常发生一些质量病害,影响结构的安全,如何最大限度的消除质量病害,保证工程结构安全,是工程管理人员及施工人员急需掌握的,结合工作实际,对混凝土工程的质量通病的产生和防治总结出如下措施一、蜂窝蜂窝现象:混凝土结构局部出现酥松、砂浆少、石子多、石子之间形成空隙类似蜂窝状的窟窿。一)、产生的原因:1、混凝土配合比不当或砂、石料、水泥材料加水量计量不准,造成砂浆少、石子多;2、混凝土搅拌时间不够,未拌合均匀,和易性差,振捣不密实;3、下料不当或下料过高,未设串筒使石子集中,造成石子砂浆离析;4、混凝土未分层下料,振捣不实、漏振或振捣时间不够;5、模板缝隙未堵严,水泥浆流失;6、钢筋较密,使用的石子粒径过大或坍落度过小;灌上层混凝土二)、防治的措施1、根据设计文件的要求,严格控制混凝土配合比,经常检查,做到计量准确,混凝土拌合均匀,坍落度适合,混凝土下料高度超过过2m应设串筒或溜槽,浇灌应分层下料,分层振捣,防止漏振,模板缝应堵塞严密,浇灌中,应随时检查模板支撑情况防止漏浆,基础、柱、薄壁墙、肋板根部应在下部浇完间歇一段时间,沉实后再浇上部混凝土,避免出现“烂脖子”。2、小蜂窝处理:砼表面洗刷干净后,用1:2或1:2.5水泥砂浆抹平压实;较大蜂窝,凿去蜂窝处薄弱松散颗粒,刷洗净后,支模用高一级细石混凝土仔细填塞捣实。二、麻面麻面现象:混凝土局部表面出现缺浆和许多小凹坑、麻点,形成粗糙面,但无钢筋外露现象一)、产生的原因:1、模板表面粗糙或粘附水泥浆渣等杂物未清理干净,拆模时混凝土表面被粘坏;2、模板未涂刷脱模剂或脱模剂不够,构件表面混凝土的水分被吸去,使混凝土失水过多出现麻面;3、摸板拼缝不严,局部漏浆;4、模板隔离层涂刷不匀,或局部漏刷或失效.混凝土表面与模板粘结造成麻面;5、混凝土振捣不实,气泡未排出,停在模板表面形成麻点。二)、防治的措施:1、模板表面清理干净,不得粘有干硬水泥砂浆等杂物,浇筑混凝土前,模板缝隙,应用双面胶条、腻子等堵严,模板隔离剂应选用长效的,涂刷均匀,不得漏刷;混凝土应分层均匀振捣密实,至排除气泡为止;2、砼表面无粉刷的,应在麻面部位浇水充分湿润后,用原混凝土配合比去石子砂浆,将麻面抹平压光。三、孔洞孔洞现象:混凝土结构内部有尺寸较大的空隙,局部没有混凝土或蜂窝特别大,钢筋局部或全部裸露...