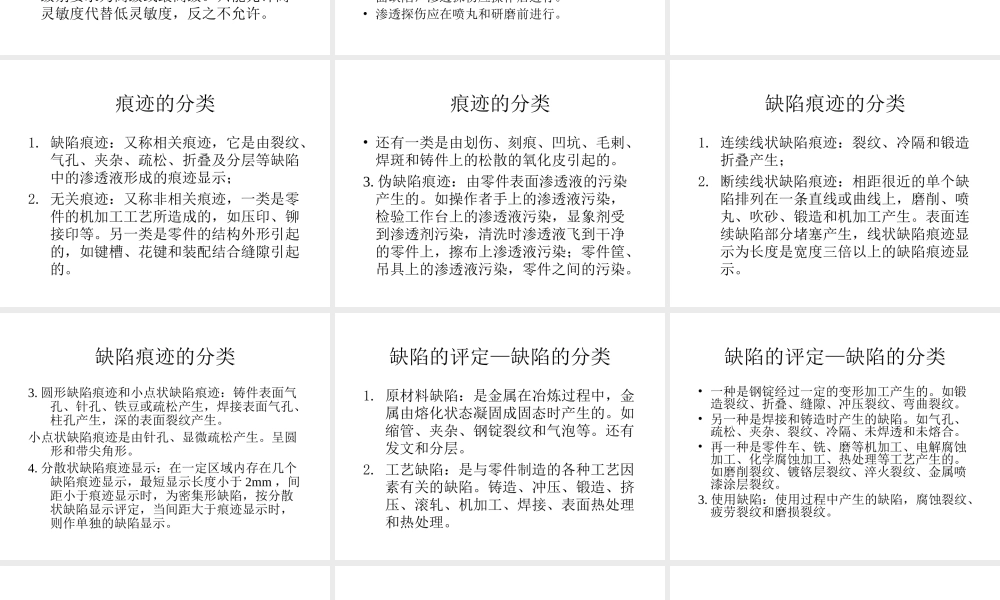

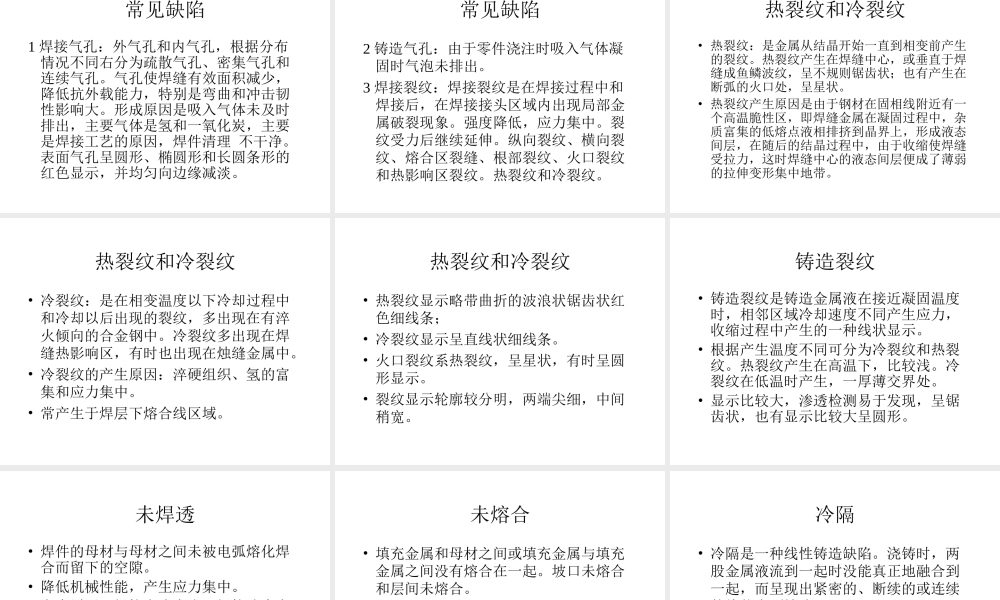

渗透检测规范的选择原则1.零件的不同状态;2.缺陷的种类;3.渗透剂类型;选择渗透时间4.检验灵敏度。渗透剂的去除•去除剂应是同一种有机溶剂;•显象剂多采用非水基湿式显象剂—溶剂悬浮显象剂;•防止过清洗,不允许用溶剂冲洗零件表面。•用布或纸沾少量清洗剂擦去多余渗透剂,不得往复擦拭。渗透探伤方法的选择•选择渗透检测方法,首先必须考虑检测灵敏度的要求,同时应考虑零件批量大小、表面状态及几何形状,还应考虑检验场所的水源、电源、气源等环境情况。1疲劳裂纹、磨削裂纹及其它微小裂纹的检验,宜选用后乳化型荧光法和溶剂去除型荧光法;2细小裂纹、宽而浅裂纹,表面光洁度高的零件的检验,宜选用后乳化型荧光渗透探伤方法。渗透探伤方法的选择3小零件的批量生产时,宜选用水洗型荧光渗透探伤法或水洗型着色渗透探伤法;4小零件的局部检验,宜选用溶剂去除型着色渗透探伤法;5零件表面粗糙时宜选用水洗型荧光法或水洗型着色法。检验场所无电源、水源及暗室时,宜选用着色渗透探伤法。渗透探伤方法的选择•着色渗透探伤剂系统不适用于干粉显象剂和水溶解湿式显象剂,应采用非水基湿式显象剂。宇航产品最终验收检验不得使用着色渗透剂。涡轮发动机关键零件的维修只能使用荧光渗透探伤系统。亲水型乳化荧光渗透探伤工艺,灵敏度级别要求为高级或最高级。只能允许高灵敏度代替低灵敏度,反之不允许。渗透探伤工序安排•渗透检测应在喷漆、镀层、阳极化、涂层、氧化或其它表面处理工序前进行。•零件要求腐蚀检验时,渗透探伤在腐蚀后进行。•焊接件在热处理后进行渗透检测。•使用过的零件应去除表面积炭层及漆层后进行渗透检测。•磨削、焊接、矫直、机械加工如果可能出现表面缺陷,渗透探伤应操作后进行。•渗透探伤应在喷丸和研磨前进行。第十一章痕迹的解释和缺陷评定•痕迹的解释是肉眼所见到的着色或荧光痕迹进行研究分析,确定产生这些痕迹的原因,即确定出肉眼所见的痕迹是真实缺陷引起的还是由零件的结构等原因引起的,或是由于表面未清洗干净而残留的渗透液引起的。痕迹的分类1.缺陷痕迹:又称相关痕迹,它是由裂纹、气孔、夹杂、疏松、折叠及分层等缺陷中的渗透液形成的痕迹显示;2.无关痕迹:又称非相关痕迹,一类是零件的机加工工艺所造成的,如压印、铆接印等。另一类是零件的结构外形引起的,如键槽、花键和装配结合缝隙引起的。痕迹的分类•还有一类是由划伤、刻痕、凹坑、毛剌、焊斑和铸件上的松散的氧化皮引起的。3.伪...