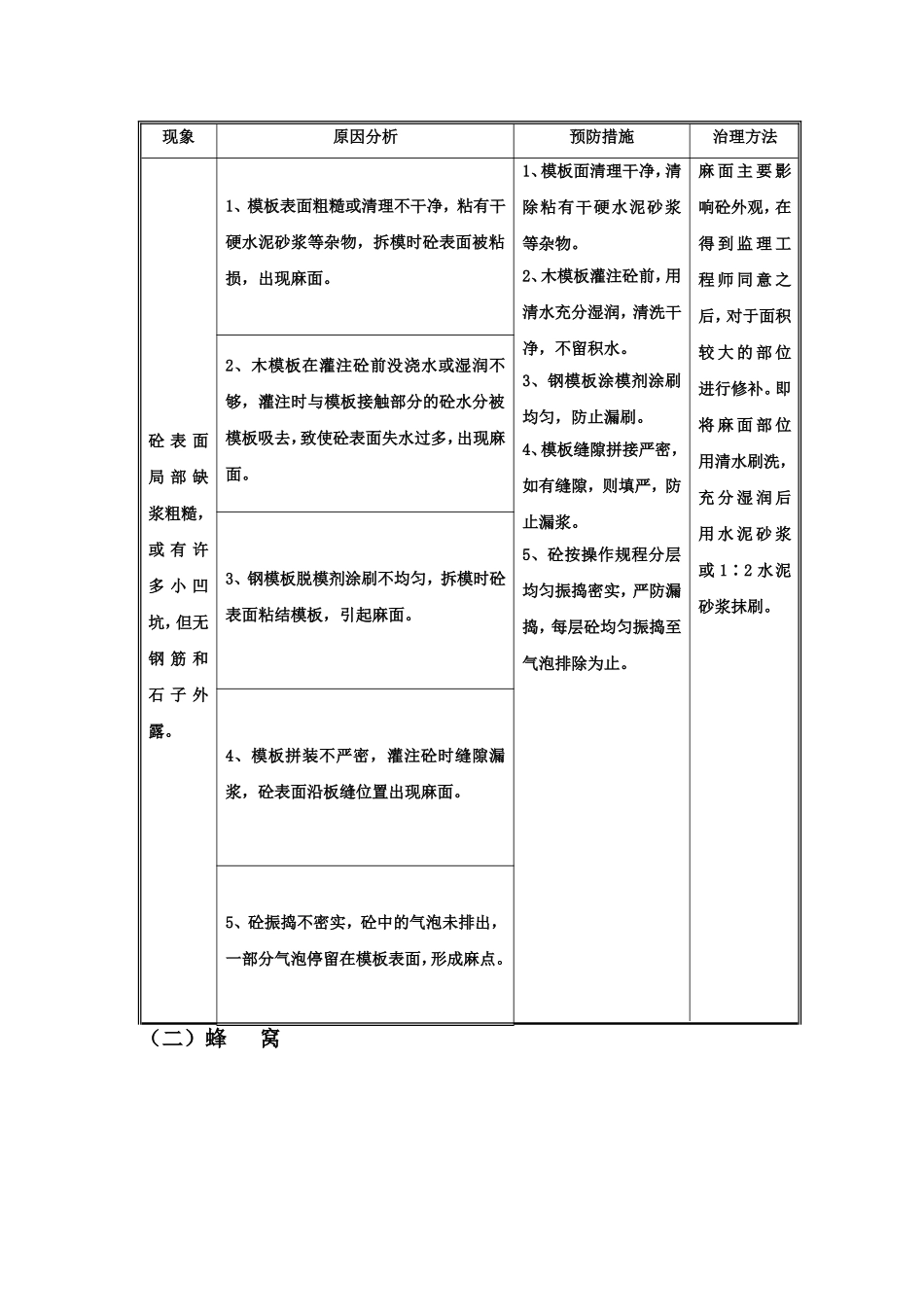

12.6质量通病及预防措施在施工过程中,容易出现一些质量通病,影响工程内在质量和外观,为了实现质量目标,必须采取预防措施以克服质量通病。现将质量通病现象及防治措施列表表述如下:一、路基施工的质量通病及防治措施现象原因分析预防措施治理方法路基填筑达不到规定的密实度,帮填路堤形成纵向裂缝。表层土未进行清理,未按规定挖台阶,填料不合格,土石混填中石块过大。按规范要求清除表层浮土,按规定挖好台阶,使用合格的填料,当为土石混填时,石料按规定进行破碎改小。当出现上述现象时,路基重新翻填,碾压直至合格。路基出现弹簧土,边坡出现胀肚现象填料含水量过大,边坡施工前未按设计要求进行放坡,施工中未进行监测。随时随地监测含水量,按设计要求放好边坡清除表面不合格部分,如边坡不符合设计要求,按规范要求重新挖台阶帮填,直到符合设计要求。路基附属工程施工中,护坡及挡护工程表面不平顺,路肩弯曲,高低起伏,挡护工程开裂。路基开挖及填筑表面有坑洼,挡护工程未按设计要求挂线施工,基础表面未进行清理,基础没有置于坚固的岩石上,墙背未按规定设置泄水孔和反滤层。加强责任心教育,每次隐蔽工程都必须经监理工程师同意方可进行下一道工序施工。加强施工过程中的监督检查。路基按规定施工,挡护工程施工中按设计要求挂线施工,并按规定设置泄水孔和反滤层。二、砼的施工的质量通病及防止措施(一)麻面现象原因分析预防措施治理方法砼表面局部缺浆粗糙,或有许多小凹坑,但无钢筋和石子外露。1、模板表面粗糙或清理不干净,粘有干硬水泥砂浆等杂物,拆模时砼表面被粘损,出现麻面。1、模板面清理干净,清除粘有干硬水泥砂浆等杂物。2、木模板灌注砼前,用清水充分湿润,清洗干净,不留积水。3、钢模板涂模剂涂刷均匀,防止漏刷。4、模板缝隙拼接严密,如有缝隙,则填严,防止漏浆。5、砼按操作规程分层均匀振捣密实,严防漏捣,每层砼均匀振捣至气泡排除为止。麻面主要影响砼外观,在得到监理工程师同意之后,对于面积较大的部位进行修补。即将麻面部位用清水刷洗,充分湿润后用水泥砂浆或1∶2水泥砂浆抹刷。2、木模板在灌注砼前没浇水或湿润不够,灌注时与模板接触部分的砼水分被模板吸去,致使砼表面失水过多,出现麻面。3、钢模板脱模剂涂刷不均匀,拆模时砼表面粘结模板,引起麻面。4、模板拼装不严密,灌注砼时缝隙漏浆,砼表面沿板缝位置出现麻面。5、砼振捣不密实,砼中的气泡未排出,一部分气泡停留在模板表...